Proces implementacije Lean u MSP-a (7) – mapa puta i Lean alati

Uvod

Mala i srednja preduzeća su ključna za stvaranje vrednosti u Evropskoj ekonomiji i u svetu. MSP-a trebaju da imaju kontinuirane inicijative za poboljšanje kako bi ostala konkurentna. Međutim, MSP imaju manje verovatnoće da će primeniti Lean prakse u odnosu na veće kompanije. Postoje ograničena istraživanja o faktorima koji su od vitalnog značaja za uspeh implementacije Lean koncepta u malim i srednjim preduzećima. Studija slučaja norveških i belgijskih MSP-a sprovedena je u Evropskom istraživačkom projektu ERIP (European Regions for Innovative Productivity – Evropske regije za inovativnu produktivnost). Predloženo je šest kritičnih faktora uspeha, koji dobro odgovaraju prethodnim istraživanjima: 1) Osigurati snažno učešće menadžmenta. 2) Razviti temeljno učešće zaposlenih. 3) Odredite dovoljno vremena za pripremu organizacije. 4) Fokusirati se na stvaranje motivacije za dovršavanje inicijativa. 5) Izgraditi interne kompetencije u organizaciji. 6) Uspostaviti sistem za procenu performansi.[1] O ovome je bilo dosta reči u prethodnih 6 priloga o Procesu implementacije Lean u MS-a.

Mala i srednja preduzeća, a posebno mikro preduzeća, nemaju dovoljno resursa za realizaciju Lean projekata, kao što je to slučaj sa velikim kompanijama. Zato je potrebno da se definiše mapa puta za implementaciju Lean koncepta u MSP-a koja treba da im omogući da SA MALO NAPORA I RESURSA DOBIJU VIŠE. Mnogi autori predlažu svoja viđenja mape puta i Lean alate koje treba da koriste mala i srednja preduzeća pri implementaciji Lean koncepta. Većina tih istraživanja navodi Lean alate koji treba da se koriste, bez posebnog osvrta na redosled primene tih alata. To može da izazove zabunu kod timova koji rade na realizaciji Lean projekta u MSP-ma. Tako na primer može da se nađu tabele, do kojih se došlo posle istraživanja o primeni Lean alata. U tim tabela su prikazani Lean alati za smanjenje ili eliminisanje Muda, Mura i Muri[2] koji mogu da se koriste u MSP-a, a koje već uveliko koriste velike kompanije u svetu (Tabela 1).

Tabela 1 Lean alati za Muda, Mura i Muri

| MUDA | Privrženost kontinuiranom poboljšanju i smanjenju rasipanja, obuka zaposlenih za Lean koncept, fokus na kupca, vizuelni menadžment, 5S, standardni rad, analiza korena uzroka, Poka-Yoke, Heijunka – nivelisanje, Kanban sistem, Mapiranje procesa, Mapiranje toka vrednosti, ček liste, “5 Zašto” za rešavanje problema, upravo na vreme, Jidoka, U ćelije, SMED – brza promena, PDCA ciklus, SPC – statistička kontrola procesa |

| MURA | Podrška menadžmenta zaposlenima, dobar odnos menadžmenta sa zaposlenima, timski rad, rotacija posla kako bi zaposleni bili motivisani, 5S (smanjuje stres), standardni rad, uravnoteženje potražnje, pažnja na obrazovanje, Jidoka |

| MURI | Višestruko kvalifikovani zaposleni za upravljanje fluktuacijama, brze promene, male partije – lotovi, standardni rad, iskusni zaposleni (manja varijabilnost procesa), mali lotovi, 5S, ček liste, posebni ugovori s kupcima, uravnoteženje potražnje, obuka zaposlenih za smanjenje varijabilnosti procesa, Kanban sistem, Heijunka – nivelisanje |

Mapa puta

Autor ovog materijala, posle iskustva od više od 20 godina i objavljenih radova i knjiga na temu Lean, došao je do predloga mape puta i alata za implementaciju Lean koncepta u MSP-a i redosleda primene alata. Slika 1 prikazuje tu mapu puta i Lean alate u četiri faze za koje su odgovorni top menadžment i Lean tim koji se imenuje da realizuje proces poboljšanja procesa primenom Lean koncepta. Na toj slici je dat redosled aktivnosti i redosled primene Lean alata sa vrha naniže i sa levo na desno.

Vrlo je važno da se prikazane faze na mapi puta implementacije Lean koncepta u MSP-a ne preskaču. Iz želje da što pre dođu do rezultata MSP/a preskaču pojedine faze i tako se propuste prilike da se Lean projekat pokrene i realizuje na pravi način. To dovodi da se ne ispune očekivanja od Lean i tako se stvara otpor prema tom konceptu. Za novo pokretanje Lean koncepta MSP-e će morati da upotrebi mnogo više napora, a ostaje i pitanje da li će ikada ponovo pokrenuti takav projekat, s obzirom na razočarenje koje je doživljeno u prvom pokušaju.

POUS – Point-Of-Use Storage (skladištenje na tački korišćenja)

SMED – Single-Minute Exchange of Dies (Jednominutna promena kalupa)

VSM – Value-stream mapping (Mapiranje toka vrednosti)

SPC – Statistical Process Control (Statistička kontrola procesa)

TPM – Total Productive Maintenance (Održavanje totalne proizvodnosti)

OEE – Overall Equipment Effectiveness (Ukupna efektivnost opreme)

FMEA – Failure Mode Effects Analysis (Analiza efekta modaliteta ispada)

Slika 1 – Mapa puta sa Lean alatima u četiri faze za implementaciju Lean koncepta

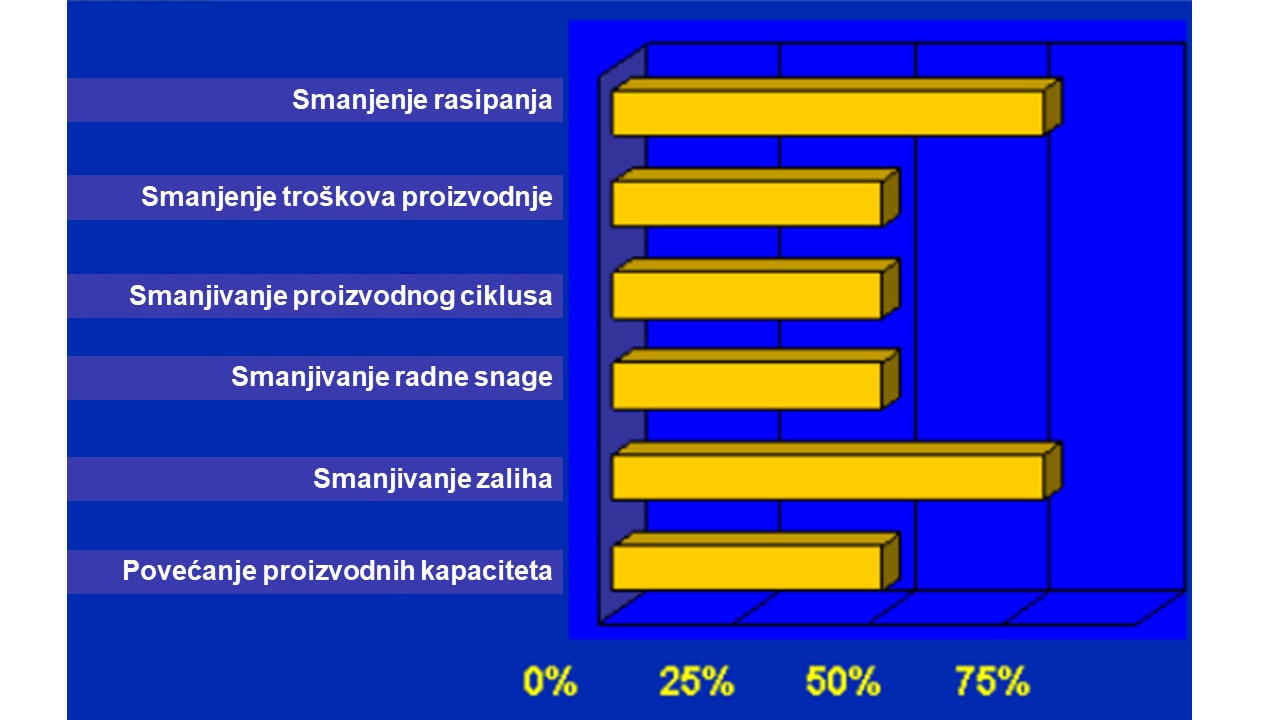

Za mapu puta koja je prikazana na slici 1 može da se približno odredi i linija vremena realizacije pojedinih faza. Tako, autor smatra iz iskustva, da realizacija prve faze može da traje mesec dana. Period potreban za realizaciju druge faze je oko 2 meseca. Treća faza može da traje do 4 meseca, a četvrta faza, koja uključuje napredne Lean alate, će trajati oko godinu dana. Sve u svemu MSP-e koje se odluči da implementira Lean koncept može da računa da će za približno godinu i po dostići nivo LEAN ORGANIZACIJE. To znači da će biti uklonjene aktivnosti koje ne dodaju vrednost i da će, u najvećoj meri biti smanjena ili eliminisanja sva rasipanja iz procesa. Kao rezultat toga MSP-e će stvoriti Lean kulturu i ostvari će velike koristi. Tipične koristi od Lean za MSP-a u Indiji[3] prikazane su na slici 2. Fokus je na uklanjanju rasipanja u procesu proizvodnje / izrade / usluge, a ne samo na poboljšanju samo nekoliko operacija.

Smanjeni troškovi proizvodnje – Stvaranje toka sortiranjem materijala, alata, zaliha i opreme potrebnih za proizvodnju i uklanjanja bilo kakvog rasipanja može rezultirati smanjenjem prostora za zalihe (WIP – rad u procesu do 70%) i povećanjem raspoloživog radnog prostora. Identifikovanje rasipanja u 5M (Man, Machine, Method, Material, and Management – čovek, mašina, metoda, materijal i upravljanje – koristi se pri Ishikawa analizi) i uklanjanje istih rezultira smanjenim troškovima.

Slika 2 – Tipične koristi od Lean za MSP-a u Indiji

Povećana produktivnost – Postavljanje potrebnih stvari po redu, tj. organiziranje alata, materijala, mašina i radnih stanica prema proizvodnom postupku stvara tok u radnom području. Time se uklanja pogrešna potrošnja u proizvodnji, što rezultira povećanjem produktivnosti i efikasnosti od 30% – 40%. Ljudsko uplitanje u proizvodnju takođe se može ukloniti / smanjiti pravilnom organizacijom.

Povećan kvalitet – Čisto radno mesto rezultira higijenskim okruženjem za radnike, može se izbeći kontaminacija, a uobičajeno održavanje može produžiti životni vek mašinama. To može rezultirati poboljšanim kvalitetom proizvoda.

Smanjeni kapitalni zahtevi – Mogućnost periodičnog sprovođenja ovih poboljšanja u procesu proizvodnje rezultira skraćenim inženjerskim vremenom, manjim otpadnim materijalima i radnom snagom. Strateško planiranje proizvodnje može eliminisati bilo koje rasipanje koje rezultira potrebom manjeg kapitala.

Faze realizacije

Prva faza u implementaciji Lean koncepta u MSP-a je razumljiva za članove Lean tima, jer se od njih zahteva da opišu šta i kako trenutno rade u svojim procesima / aktivnostima. Kako je tim sastavljen od pojedinaca koji učestvuju u nekom delu procesa, to je razumljivo da svako od njih može da ima drugojačiji pogled na svoju aktivnost, ali i na aktivnosti drugih nizvodno i uzvodno. Otvorena komunikacija među članovima tima dovodi do boljeg uvida u proces od početka do kraja od strane svih članova tima. Tako se dolazi do snimka karte procesa trenutnog stanja (primenom SIPOC modela).[4] To stanje se opisuje u dokumentu koji se naziva Priručnik o procesu.

Ovo trenutno stanje odvijanja procesa biće podložno promenama tokom realizacije projekta. Članovi tima, kako se sve više edukuju i uključuju u realizaciju Lean projekta, počinju da „vide“ da neke aktivnosti ne dodaju vrednost, da se negde javljaju uska grla, da ima mesta na kojima se javlja jedno ili više rasipanja. Prve velike koristi, bez posebnog napora, može da donese primena 5S kroz realizaciju Kaizen događaja.[5] Kratkom obukom članova tima za Lean alate 5S i Kaizen, kao i realizacijom Kaizen događaja članovi tima mogu da ostvare značajna verifikovana poboljšanja. Saopštavanjem tih poboljšanja preko oglasne table ostalim zaposlenima u MSP-u podiže se svest o koristima koje pruža Lean koncept i podstiču se i ostali zaposleni da počnu da razmišljaju o mogućnostima koje bi Lean koncept doneo i njima.

Kaizen događaji su tradicionalno kratkoročne Brainstorming (Lean alat) sesije za implementaciju nekog Lean alata čiji je cilj poboljšanje postojećeg procesa. Zaposleni, menadžeri i zaposleni na nivou procesa, okupljaju se kako bi mapirali postojeće procese, razgovarali o načinima na koji se ti procesi mogu poboljšati i odredili akcije koje treba da se sprovedu u cilju smanjenja rasipanja.

Kaizen događaji su obično jednokratni događaji, ali trebaju biti deo programa koji je osmišljen za kontinuirano poboljšavanje kako bi se videlo da li implementirane promene daju rezultate.

Kaizen događaji se fokusiraju na tri do pet dana probojnih događaja s fokusom na ciljani problem u procesu. Dugoročni Kaizen događaji uključuju sledeće aktivnosti:[6]

- Obuka

- Definisanje problema / ciljeva (Čarter za Kaizen)[7]

- Dokumentovanje trenutnog stanja

- Brainstorming i razvoj budućeg stanja

- Implementacija

- Izrada plana praćenja

- Predstavljanje rezultata

- Proslava uspeha

Sledi popis nekih problema koji se mogu rešiti pomoću Kaizen događaja:

- Organizovanje radnog mesta pomoću 5-S.

- Standarizovanje rada.

- Smanjivanje vremena promene na uređaju ili procesu.

- Koristeći Kaizen događaj, tim može poboljšati vreme za promenu opreme pomoću SMED Lean alata, koji je razvio Shigeo Shingo.

- Stvaranje radne ćelije sa tokom jednog komada (Lean princip).

- Razvoj sistema vučenja (Lean princip).

- Poboljšanje pouzdanosti opreme pomoću TPM-a (Održavanje totalne proizvodnosti).

- Poboljšanje obrade dizajna proizvoda.

- Poboljšanje procesa razvoja proizvoda.

- Poboljšanje drugih administrativnih procesa kao što su obrada narudžbina za nabavku, obrada inženjerskih promena i ostale aktivnosti papirologije / obrade informacija.

Posle primene Lean alata i uklanjanja uočenih nedostataka koja usporavaju tok procesa i stvaraju nepotrebna rasipanja, članovi Lean tima treba da preispitaju postojeći proces i da predlože buduće stanje procesa. Pri tome, u četvrtoj fazi realizacije Lean projekta oni mogu i treba da primene SNIMANJE TOKA VREDNOSTI i da uoče sva mesta na kojima dolazi do prekida ili zastoja u toku vrednosti (Lean princip).

Lean alati

Prva faza u implementaciji Lean koncepta u MSP-a detaljno je opisana u prethodnim prilozima od 1 do 6 koji se odnose na Proces implementacije Lean u MSP-a. Što se tiče izbora Lean alati i redosleda njihove primene u procesu implementacije Lean u MSP-a to je jasno prikazano na slici 1. Pre realizacije bilo kog Lean alata članovi Lean tima, koji rade na realizaciji Lean projekta, treba da prođu kratku „obuku upravo na vreme“ kako bi razumeli Lean alat i bili spremni da ga odmah primene u cilju smanjenja rasipanja i poboljšanja procesa. Takve obuke ne treba da traju duže od jednog do dva časa po Lean alatu.

Prvi korak u drugoj fazi, pre snimanja procesa po SIPOC modelu i obuke Lean tima za veštine timskog rada, je da se prođe kroz proces u cipelama kupca (Gemba šetnja) i da se detaljno upoznaju sa procesom i izbliza osmotre sva rasipanja koja se javljaju u procesima koje realizuje MSP-e. Izvršena osmatranja će omogućiti da se uoči da li postoji nepotrebna papirologija koja je zastarela ili više nije bitna, da li postoje neefikasne aktivnosti koje ne dodaju vrednost, a koje su se razvile tokom vremena i koje se ponavljaju svakodnevno ne dajući dodatnu vrednost. Ako je tako, onda je neophodno da „odmah prestanete da zalivate korov.“

Da li držite zalihe veće od potrebnih koje vezuju kapital i zauzimaju vredan prostor? Zaliha je jedno od velikih rasipanja i treba da se razmisli o tome da menadžment zalihama postane prioritet. Da li ljudi troše vreme jer često moraju prepravljati ono što su učinili? To možete rešiti pružanjem bolje obuke ili mentorstva.

Drugi veliki rasipnik vremena su sastanci koji se loše vode. Dugi i često nepotrebni sastanci mogu oduzeti energiju od vrednih aktivnosti koje će pomoći da posao raste i napreduje. To može pomoći da se zaustavi izdavanjem uputstava za efektivne sastanke.

Jedna od velikih prednosti usvajanja filozofije Lean menadžmenta jeste to što može da pomogne MSP-u da štedi novac. Potrebno je da članovi tima, ali i svi zaposleni, pogledaju u svako područje u kome bi moglo biti „curenja novca“ i da pronađu načine kako da ga „začepe“. Na primer, mogu se ukloniti skriveno rasipanje energije.

Autor se seća jednog događaja u jednoj kompaniji u Srbiji. Sa direktorom firme pošao je u Gemba šetnju. Na tom putu je uočio da na nekoliko mesta kulja para. Rekao je direktoru: „Ovde vam curi novac.“ Na to je direktor odgovorio: „Curi para, vidim i ja.“ On u tome nije video novac, već samo paru!!

Takođe može se pomoći u stvaranju reda tako što se stavke stavljaju nadohvat ruke ljudi (POUS). Ovo im može pomoći da efikasno rade svoj posao, čime se nepotrebno uklanja nepotrebno traženje stvari ili prelazak s jednog područja na drugo (čekanje i nepotrebno kretanje). Pored toga, članovi tima treba da razmisle o označavanju predmeta ili kodiranju u boji kako bi ih lakše pronašli.

Imajući to u vidu, članovi Lean tima treba da uvedu korišćenje vizuelnog koncepta menadžmenta. Bez obzira na to da li se radi o proizvodnji, servisnom centru ili skladištu, može se sve postaviti tako da sve što treba zaposlenom to može da nađete vizualnim pregledom za manje od 30 sekundi. Što više to Lean tim učini, lakše će brzo utvrditi gde može postojati problem.

Čistoća i red neki su od načela Lean menadžmenta. Implementacija 5S kroz Kaizen događaj omogućava da se uklanja nered u svakom kutku pogona ili kancelarije. Treba da se odbaci sve ono što se retko koristi ili više nije upotrebljivo. Posebno treba obratiti pažnju na predmete koji su se gomilali s vremenom i postali deo nameštaja? Tokom implementacije 5S treba da se popravi sve ono što je slomljeno ili je odlučeno da ga treba izbaciti.

Početak realizacije Lean projekta treba da startuje primenom osnovnih Lean alata. Kasnije, tokom implementacije određenog Lean alata, članovi tima mogu da dobiju dodatnu obuku od strane konsultanta, ili da se sami edukuju iz materijala koji treba da im obezbedi konsultant, ili materijala koji sami nabave ili prikupe sa Interneta.

Sve Lean alate, koji se implementiraju u fazi 3 i fazi 4 autor ovog materijala je već detaljno opisao i prikazao njihovu primenu u svojim knjigama o Lean, čije skraćene izvode čitalac može da pronađe na www.cimlss.rs/knjige. Ovde će biti više reči o Lean alatu Jidoka, pošto taj alat nije opisan u navedenim knjigama.

Lean alat Jidoka je često zaboravljeni stub proizvodnog sistema Toyota kompanije i Lean proizvodnje, no to je jedno od najvažnijih principa Lean koji može pomoći u postizanju istinske izvrsnosti (Slika 3). Jidoka govori o kvalitetu na izvoru ili ugrađenom kvalitetu. Nijedna kompanija ne može preživeti bez izvrsnog kvaliteta proizvoda i usluga, a Jidoka je put kojim se to postiže.

Slika 3 – Toyota kuća

Jidoka se oslanja na 4 jednostavna principa kako bi osigurala da će kompanija isporučiti proizvode bez defekata:[8]

- Otkriti nepravilnosti

- Zaustaviti proces

- Popravite neposredni problem

- Istražiti i rešiti koren uzrok

Principi Lean menadžmenta mogu se primeniti u svim područjima velike kompanije ili MSP-a, od kotlarnice do kancelarije top menadžera. To je filozofija menadžmenta koja se zalaže za analizu svih procesa koje realizuje organizacija kako bi eliminisali ili smanjili sve što se radi a što ne donosi vrednost poslu i, na kraju, kupcu.

Lean management može ponuditi različite prednosti uključujući:

- uštede vremena,

- eliminisanje rasipanja,

- poboljšanje produktivnost i kvalitet proizvoda i usluga,

- smanjenje operativnih troškova i zastoja i

- povećanje efikasnosti.

Četiri Jidoka principa mogu se primeniti na različite načine zavisno od industrije i mogu poslužiti kao postojani temelji za postizanje kontinuiranog poboljšanja procesa.

U početku je Jidoka započela svoj život izumom Sakichi Toyoda 1896. godine jednostavnog uređaja koji je mogao zaustaviti čunak na automatskom tkačkom razboju ako se nit iskida (Toyoda je osnivač Toyota kompanije). To je značilo da je sprečio mašinu da ne samo da izazove kvar (Poka Yoke), već je upozorio i operatera na problem što je značilo da jedan operator sada može upravljati s nekoliko tkačkih razboja, umesto da mora stajati i gledati samo jedan u slučaju da nešto pođe po zlu. Ovo je načelo postalo poznato kao autonomnost ili automatizacija s ljudskim dodirom (Ovaj svoj izum Toyoda je prodao Englezima a onda pokrenuo proizvodnju automobila).

Svaki pojedinac u Lean kompaniji, kao što je Toyota, ima autoritet, u stvari, zahtev za zaustavljanje procesa ako otkrije abnormalnost. Na taj način se ističu defekti i problemi i preduzimaju akcije. To je korak koji mnoge zapadne kompanije ne čine jer se boje gubitka produktivnosti zbog neprekidnog zaustavljanja linija zbog “manjih” problema.

Autor je imao prilike da poseti jedno MSP-e u Srbiji. Prilikom Gemba šetnje kroz pogon sa vlasnikom primetio je da curi ulje sa numeričke mašine. Kada je na to ukazao vlasniku preduzeća dobio je sledeći odgovor: „Vidim i ja to ali moram da isporučim proizvode kupcu pa zato nastavljamo da radimo iako curi ulje.“ Nažalost, to se verovatno nastavlja i kada se završi isporuka za jednog kupca, jer onda je hitno da se isporuči drugom kupcu naručen proizvod. Očigledno je da to nije Lean pristup, niti se primenjuje Jidoka. To u krajnjem vlasnika košta mnogo više nego da je zaustavio mašinu i otklonio koren uzroka koji dovodi do curenja ulja.

Taj pristup, međutim, potkopava jedan od najvažnijih alata Lean proizvodnje, Jidoka alata. Kroz Jidoka ne zaustavljamo samo proces, mi ističemo problem, ispravljamo ga, a zatim rešavamo koren uzroka da se problem ne ponovi.

Tako kroz ponekad početno bolni niz zaustavljanja linije počinjemo da uklanjamo probleme iz procesa, u kratkom vremenu broj zaustavljanja linije – mašine počinje se smanjivati kako se problemi uklanjaju, a produktivnost počinje da se poboljšava kako se uklanjaju koreni uzroka problema.

Unutar kompanija poput Toyota zaustavljanje linije je način života. Ako operator otkrije problem on povuče kabel ili pritisne dugme za zaustavljanje proizvodne linije na kraju tog proizvodnog ciklusa. Ovo uključuje Andon tablu koja upozorava lidera tima ili supervizora koji će odmah požuriti da pomogne u rešavanju problema. Ako se to može lako ispraviti, oni to čine i ponovo pokreću liniju, a u protivnom traže bilo kakvu podršku koja je potrebna kako bi se rešio problem.

Mnoge danas proizvedene mašine ugradile su u svoj dizajn ideale za autonomiju, kao što se sada smatra zdravim razumom. Sa današnjom tehnologijom ugradnja senzora i automatike koja jednostavna i relativno jevtina. Tamo gde se može pojaviti neuspeh ne treba isticati problem već treba da se preduzimaju akcije kako bi rešio problem i rešili koreni uzroka. Važno je da operateri na mašinama i nadzorno osoblje bude edukovano za nesvojstvene alate za rešavanje problema (npr. 5 Zašto, Ishikawa ili 8D) koji će omogućiti uklanjanje korena uzroka problema. Stečeno novo znanje koje je korišćeno za uklanjanje korena uzroka treba da se ažurira u odgovarajuću dokumentaciju kako bi se uključile promene. Te promene treba da se saopšte kroz slične procese i proizvode za širenje naučene lekcije.

Ostali Lean alati koriste različite aspekte vizualnog menadžmenta kako bi istaknuli nepravilnosti. Lean alati poput Kanban takođe će brzo ukazati na probleme zašto su neki proizvodi premešteni bez odobrenja Kanban Lean alata?

Zaključak

Filozofija Lean menadžmenta i njene prakse mogu biti korisne za biznise svih veličina. Ali kako mala i srednja preduzeća mogu koristiti koncept Lean menadžmenta za optimizaciju poslovanja i povećanje produktivnosti? Odgovor je tako što će angažovati konsultanta koji će ih voditi kroz proces implementacije Lean i pri tome koristeći mapu puta za realizaciju projekta. Ovaj pristup je putovanje koje zahteva vreme i napore, jer treba da dovede do stavanja Lean kulture To je najteži deo posla, jer ljudi pružaju prirodan otpor svakoj promeni, pa i onoj koja u krajnosti donosi koristi i za njih same.[9]

Procena svih procesa iz perspektive kupca može ukazivati na najkritičnija područja u kojima Lean pristup može maksimizirati vrednost za kupca. Tu stupa na scenu Lean alat Pareto. Kada se identifikuju rasipanja (neka od 8 velikih rasipanja) potrebno je da se analiziraju primenom Pareto principa. To će omogućiti da se izdvoje 20% (vitalna manjina) rasipanja koja prave 80% problema u procesima. Otklanjanjem 20% problema MSP-e dobija 80% koristi. Fantastično!!!

Iako postoji nekoliko karakteristika MSP-a koje pružaju pogodno okruženje za uspeh Lean implementacije u MSP-a, postoje i prepreke koje se mogu prepoznati. Na osnovu pregleda literature, sledećih pet aspekata sumira glavne prepreke za Lean implementacije u malim i srednjim preduzećima.[10]

- Nepoznat koncept Lean proizvodnja. MSP-e mora biti upoznato sa Lean proizvodnom filozofijom i Lean alatima i tehnikama. Ako menadžeri u kompaniji ne znaju za potencijal i koristi Lean koncepta, manje je verovatno da će se pokrenuti inicijative za poboljšanje.

- “Nije za nas” – nerazumevanje Lean koncepta. Postoje neke zablude da Lean zahteva značajna finansijska ulaganja ili da je pogodan samo za određene industrije – velike kompanije.

- Nema dovoljno resursa. Nemaju sva mala i srednja preduzeća dovoljno sredstava za raspoređivanje osoblja za Lean projekte poboljšanja. Programi za obuku i programi razvoja osoblja često su ograničeni zbog ograničenosti na postizanje kratkoročnih ciljeva.

- Otpor osoblja prema Lean proizvodnji. Kod većine ljudi postoji urođen otpor prema promenama. Na primer, implementacija 5S će uticati na način na koji osoblje u proizvodnji organizira svakodnevne radne rutine. Inicijativa za implementaciju Lean može se videti od strane zaposlenih kao način da se smanji broj zaposlenih povećanjem produktivnosti.

- Primena Lean koncepta bez prilagođavanja postavkama specifičnim za kompaniju. Lean proizvodnja se postupno razvijala na temelju Toyota specifičnog okruženja. Kad se Lean implementira, treba ga prilagoditi specifičnim zahtevima te kompanije i zahtevima kupaca te kompanije. To može biti razlog zašto se mnoge veće kompanije sada prilagođavaju Lean konceptu tako da postane njihov vlastiti proizvodni sistem proizvodnje specifičan za kompaniju.

Malo i srednje preduzeće koje uspe da savlada navedene prepreke i bude strpljivo pri implementaciji Lean, bez preskakanja predloženih faza implementacije, biće u prilici da na svom putovanju ka izvrsnosti „žanje“ uspehe i koristi za sve, od zaposlenih do kupaca i društva.

U Nišu, 02.03.2020. vojislav.stoiljkovic@cimlss.rs

[1] https://pdfs.semanticscholar.org/6192/a71a02e907f7d1821857391eedbafb6737a9.pdf

[2] http://www.cimlss.rs/proces-implementacije-lean-u-msp-a-6-rasipanja/

[3] http://solutionbuggy.blogspot.com/2018/04/benefits-of-lean-manufacturing-to_30.html

[4] http://www.cimlss.rs/proces-implementacije-lean-u-msp-a-5-snimanje-procesa-po-sipoc-modelu/

[5] Vojislav Stoiljković, Lean u zdravstvu, Despot book, 2013: Lean in Healthcare, Lambert, 2018.

[6] http://www.cimlss.rs/kaizen-dogadaj-2/

[7] http://www.cimlss.rs/proces-implementacije-lean-u-msp-a-3/

[8] https://kanbanize.com/continuous-flow/jidoka/

[9] http://www.cimlss.rs/proces-implementacije-lean-u-msp-a-4/

[10] https://pdfs.semanticscholar.org/6192/a71a02e907f7d1821857391eedbafb6737a9.pdf