Proces implementacije Lean u MSP-a (6) – rasipanja

Rasipanja u procesu

Pošto je snimljena karta procesa primenom SIPOC modela Lean tim ima priliku da identifikuje rasipanja koja se javljaju u procesu. Da bi članovi tima „naučili da vide rasipanja“ moraju pre toga da znanju koja se rasipanja javljaju u procesu. Poznato je da postoje 8 velikih rasipanja i svaki član Lean tima mora da zna svako od tih rasipanja kao što zna „datum svog rođenja.“

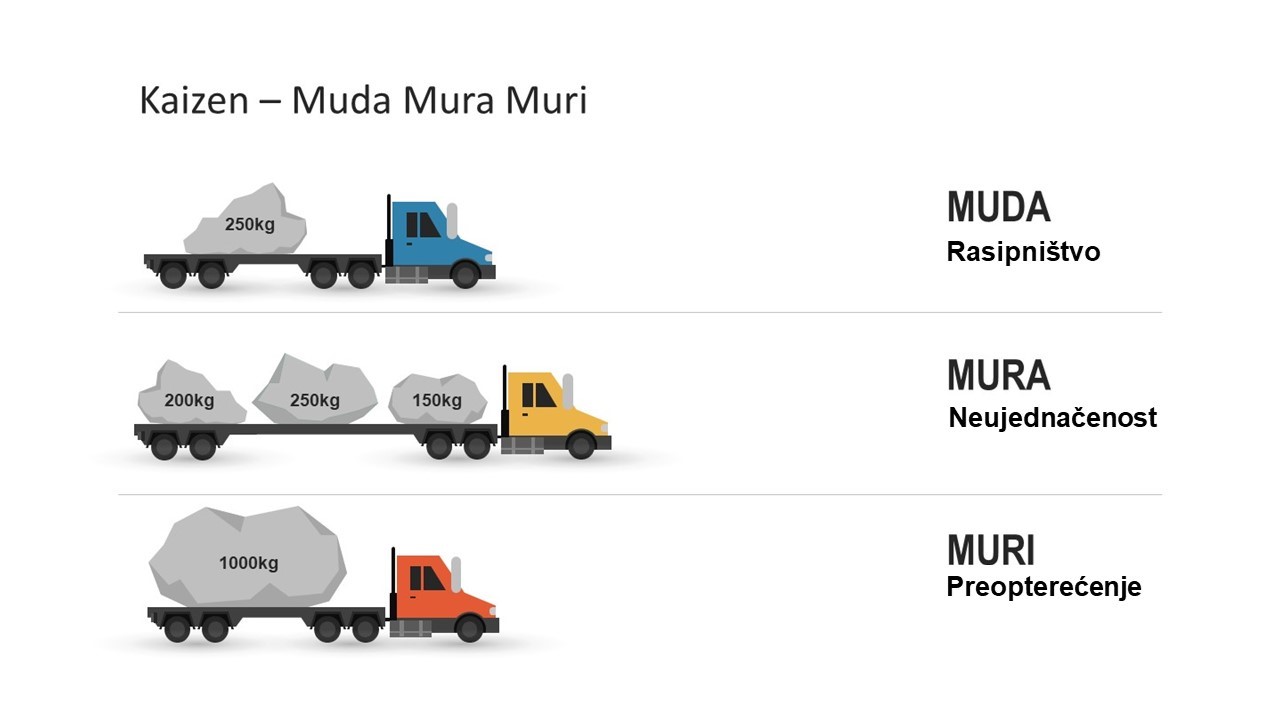

Sva rasipanja u procesima proizvodnje i usluga mogu da se grupišu u tri grupe (Slika 1):

Slika Prikaz 1 vrste rasipanja u Lean konceptu

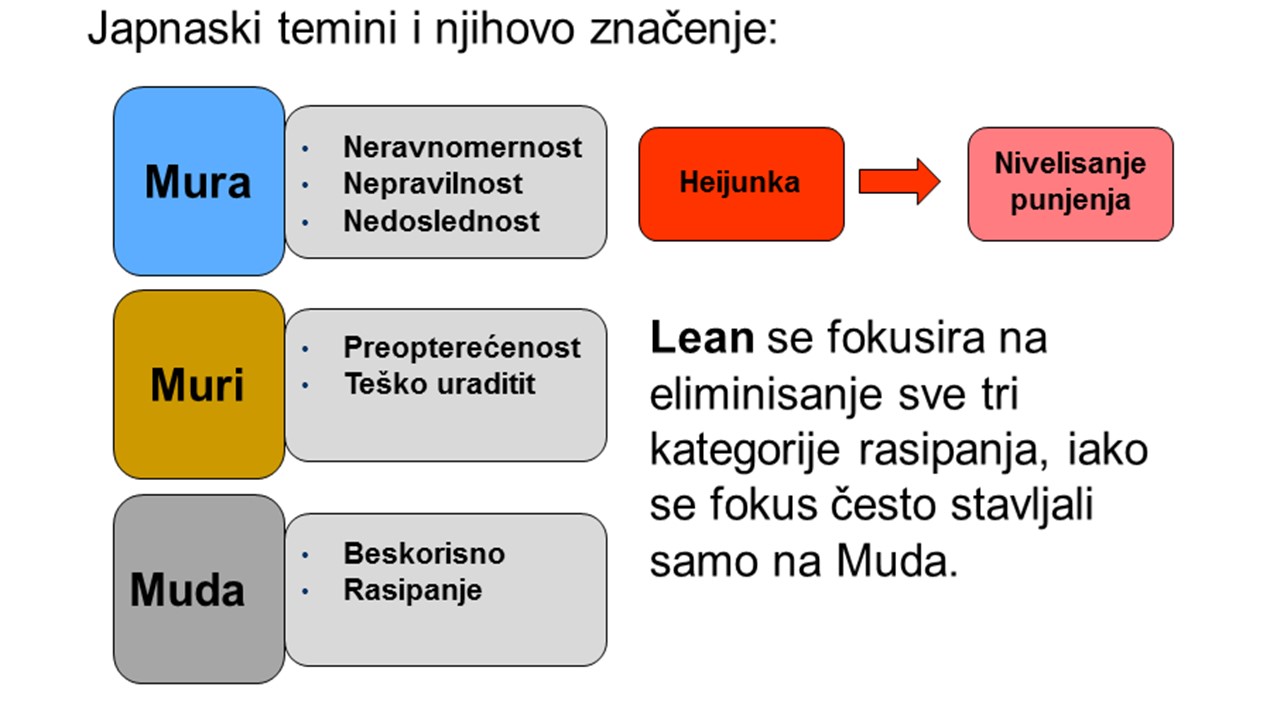

Značenje termina koji označavaju pojedine grupe rasipanja prikazano je na slici 2.

Slika 2 – Japanski termini i njihovo značenje

Detaljniji opisi navedenih termina su:

Muda (Waste – rasipanje): Defekti, čekanje, zalihe, suvišna obrada, suvišna proizvodnja, transport, kretanje, nedovoljno korišćenje ljudskog potencijala su vrste rasipanja. Dostupni su alati za sistematsko uklanjanje Muda iz procesa.

Mura (Unevenness – neujednačenost): Mura pokreće Muda, jer za glatku proizvodnju ili svakodnevno uzrokuje zalihe ili druga rasipanja.

Muri (Unevenness – preopterećenje): Nepotreban stres za zaposlene i proces uzrokuje prekomerno preopterećenje koje može dovesti do kvara ili zastoja u sistemu ili njegovom procesu na montažnoj liniji.

U okviru ovog priloga detaljnije će biti razmatrana grupa rasipanja koja se u Japanu označava kao MUDA.

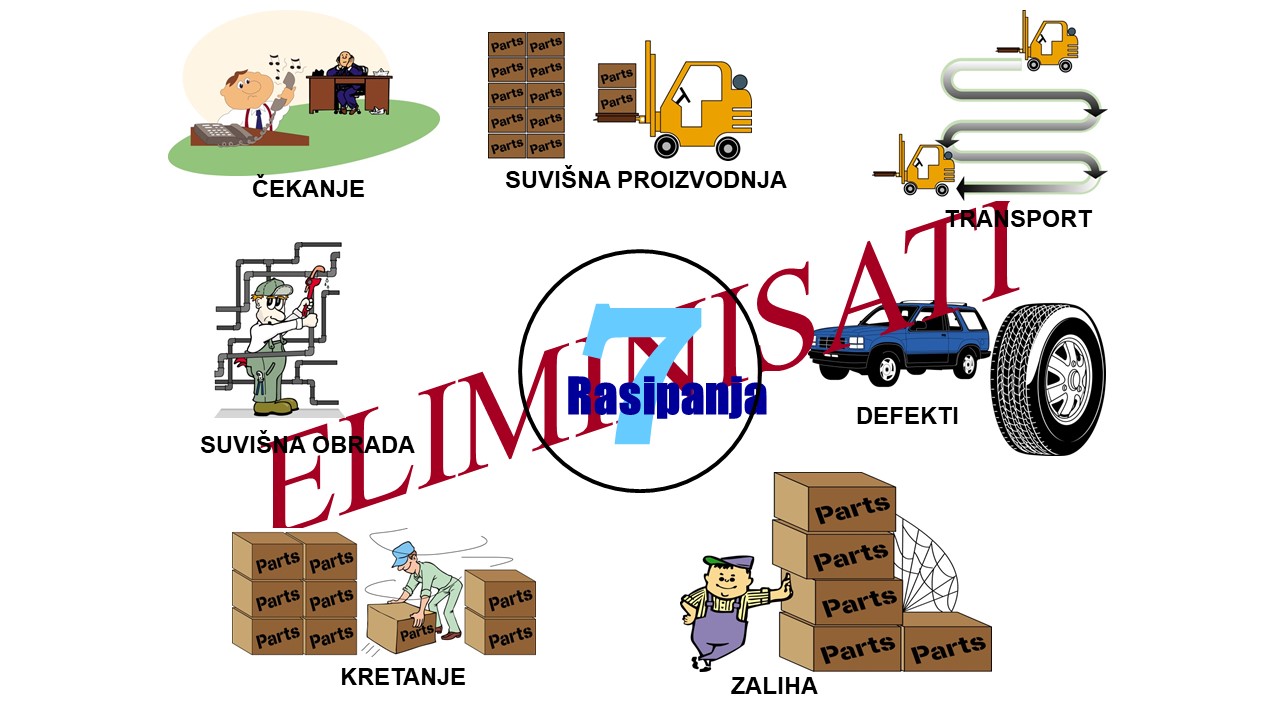

Taiichi Ohno-u se pripisuje stvaranje Toyota proizvodnog sistema (Toyota Production System) 1950. godine. On je definisao za proizvodnju 7 vrsta rasipanja koja opisuju sve aktivnosti koje dodaju cenu, ali ne i vrednost (Slika 3). Na ovih 7 rasipanja poslednjih godina je dodato i 8 rasipanje – nedovoljno korišćenje ljudi.

Taichi Ohno[1] je prvobitno identifikovao samo 7 rasipanja, ali od tada su bile velike i značajne debata oko tog pitanja, i mnogi novi potencijalni oblici rasipanja su identifikovani (većina od njih izgledaju kao da su jednostavno produžeci ili ponavljanja originala).[2] Većina stručnjaka danas mislim da bi trebalo tražiti 8 klasičnih kategorija rasipanja, koja će, u većoj ili manjoj meri, biti vidljiva u svakom procesu koji realizujemo. Tih 8 velikih rasipanja u bilo kom procesu su (Slika 4 – Prikaz rasipanja preko simbola[3]):

- Defekti – greške

- Suvišna proizvodnja

- Čekanje

- Nedovoljno korišćenje ljudi – njihovog potencijala

- Transport

- Zaliha

- Kretanje

- Suvišna – nepotrebna obrada

Slika 3 – 7 rasipanja u proizvodnji

Slika 3 – Prikaz rasipanja preko simbola

Defekti

Rasipanje defekti su po definiciji „Rad koji sadrži greške ili nedostaje nešto od vrednosti.”

Defekt nastaje kada proizvod nije pogodan za upotrebu – ima neka odstupanja od propisanog. To obično rezultira ili doradom ili otpadom proizvoda. Oba rezultata su gubici za organizaciju, jer dodaju dodatne troškove operacijama, a da kupcu ne daju vrednost.

Uzroci za pojavu defekata mogu biti nedostatak specifikacije u procesima rada (standardni rad), kao i razumevanja šta je „bez greške“. Od 1980. godine u svetu važi nova filozofija: „Svako ko radi može da radi bez greške.“[4]

Da bi se smanjila ili sprečila pojava defekata potrebno je da organizacija ima listu grešaka i da evidentira pojavu svake od greške koja je u listi, i to u periodu od najmanje 30 dana. Primenom Pareto analize nad sakupljenim podacima moguće je da se odredi vitalna manjina grešaka koja čini 80% problema organizaciji.[5] Zadatak Lean tima koji radi na poboljšanju procesa je da potraži korene uzroka, primenom Lean alata Ishikawa, koji dovode do pojave vitalne manjine defekata (upotrebljiva većina grešaka od 80% pravi 20% problema organizaciji, pa će se one razmatrati pošto se smanji li ukloni vitalna manjina grešaka).

Jedna od kontra mera koja može da se koristi za sprečavanje šteta od defekata, dok se ne uklone koreni uzroka za pojavu defekta, jeste da se primeni Lean alat Poka Yoke. Ukoliko predložene mere nisu dovoljne Lean tim treba da pristupi redizajnu procesa tako da spreči pojavu grešaka i ukloni aktivnosti koje ne dodaju vrednost. Kada je sve to primenjeno Lean tim treba da standardizuje rad kako bi se osigurao ispravan proces proizvodnje bez defekata.

Suvišna proizvodnja

Rasipanje suvišna proizvodnja po definiciji „Proizvodnja više proizvoda nego što se zahteva da ispuni potražnju kupca .”

Suvišna proizvodnja nastaje prilikom izrade proizvoda ili elementa proizvoda pre nego što se traži ili zahteva od stane kupa. Možda je primamljivo proizvesti što više proizvoda kada postoji vreme rada u praznom hodu ili oprema. Suvišna proizvodnja vodi ka nizu problema, uključujući sprečavanje nesmetanog toka procesa (Lean princip), veće troškove skladištenja, skrivanje nedostataka unutar rada u procesu (WIP- Work in Process) , što zahteva više kapitalnih izdataka za finansiranje proizvodnog procesa i preterano vreme. Uz to, suvišna proizvodnja proizvoda takođe povećava verovatnoću da proizvod ili količine proizvedenih proizvoda prelaze zahteve kupca.

Jedan od glavnih uzroka pojave suvišne proizvodnje je pogrešno shvatanje da je povoljnije proizvoditi veće serije proizvoda (sistem guranja suprotno od Lean principa vučenja), jer kada su manje serije dolazi do „gubitaka“ zbog prelaza sa jednog na drugi proizvod. Nažalost, to je pogrešno shvatanja, jer se primenom Lean alata SMED dramatično skraćuje vreme procene što omogućava da manje serije, prema zahtevima kupaca, budu daleko ekonomičnije od velikih serija koja dovode do skladištenja proizvoda koje nije poručio kupac (ovo dovodi do rasipanja koje je poznato kao zaliha). Primena SMED vodi ka skraćivanju vremena postavljanja i omogućava proizvodnju malih serija ili tok jednog komada.

Pored primene Lean alata SMED zadatak Lean tima na poboljšanju procesa je da osigura ravnomernu brzinu izrade između radnih stanica, odnosno da se koriti VREME TAKTA. To zahteva da svaka stanica bude podjednako opterećena i da vreme trajanja operacija bude približno isto, odnosno jednako vremenu takta, u svakoj radnoj stanici. Da bi se to postiglo Lean tim treba da uravnoteži opterećenja radnih stanica, ili pojedinaca koji radu u procesu, primenom Lean alata Heijunka.

Prvo, korišćenje ‘Takt Time’ osigurava ravnomernu brzinu izrade između stanica. Drugo, skraćivanje vremena postavljanja omogućava proizvodnju malih serija ili tok jednog komada. Treće, pomoću povučenog ili “Kanban” sistema možete kontrolirati količinu WIP-a.

Čekanje

Rasipanje čekanje je po definiciji: Vreme koje nastaje kada ljudi čekaju materijal ili opremu, informacije, materijale koji nisu na dohvatu ruke, ili kada je oprema u praznom hodu (ne proizvodi ništa). Vreme čekanja često je uzrokovano neravnomernošću u proizvodnim operacijama i može da rezultira viškom zaliha i suvišnom proizvodnjom.

Svi troškovi čekanja koje ima kompanija u vidu direktnih troškova rada, i dodatnih režijski troškova koji mogu nastati u vidu prekovremenog rada i ubrzavanja da bi se ostvarila zahtevana isporuka na vreme. Čekanje takođe može da pokrene dodatno rasipanje u obliku defekata ako čekanje pokrene aktivnosti da bi se “nadoknadilo propušteno” što rezultira nepridržavanjem standardnog rada ili improvizacije.

Čekanje je na mnogo načina suprotno od suvišne proizvodnje. Međutim, može se ublažiti ili eliminisati poboljšanjem procesa primenom Lean alata. Čekanje je često rezultat lošeg dizajna procesa i može se rešiti pravilnim vremenom takta i primenom standardnog rada.

Neke mere za smanjenje ili eliminisanje rasipanja od čekanja mogu da uključe: dizajniranje procesa za osiguravanje neprekidnog toka (Lean princip) ili toka jednog komada, nivelisanje radnog opterećenja (Heijunka) i korišćenje standardnog rada, kao i razvijanjem fleksibilnih višestruko kvalifikovanih radnika koji se mogu brzo prilagoditi radnim zahtevima.

Nedovoljno korišćenje ljudi – talenata

Rasipanje talenata je kada: Ljudi rade posao i nisu sigurni da je to najbolji način da izvrše zadatke. Ovo se javlja kada se iste aktivnosti izvode na različite načine od strane različitih ljudi i kada su nejasni zadaci, ili su zadaci dodeljeni ljudima koji mogu da realizuju složenije zadatke jer su stručni za to.

Nedovoljno korišćenje ljudi nije bio deo Toyota proizvodnog sistema (TPS). Vremenom su mnogi postali svesni osmog rasipanja – rasipanje ljudskog potencijala. Osmo rasipanje se opisuje i kao rasipanje neiskorišćenog ljudskog talenta i genijalnosti. Do ovog rasipanja dolazi kada organizacije odvoje ulogu menadžmenta od zaposlenog. U nekim organizacijama odgovornost menadžmenta je da planira, organizuje, kontroliše i inovira proizvodni proces. Uloga zaposlenog je da jednostavno sledi naredbe i izvršava posao kako je planirano i u slučaju kada to nije najbolje rešeno. Ne angažirajući znanje i stručnost radnika na prvom mestu, teško je poboljšati procese. To je zbog činjenice da, ljudi koji rade određeni posao, najbolje poznaju probleme u tom poslu. Oni su najsposobniji za prepoznavanje problema i razvoj rešenja za te probleme. Odgovornost menadžmenta da tu sposobnost svojih zaposlenih iskoriste na obostranu korist.

U proizvodnji se ovo rasipanje može videti kada su zaposleni slabo obučeni, zaposleni koji ne znaju kako efektivno upravljati opremom, kad se zaposlenima daje pogrešan alat za posao i kada zaposleni nisu izazvani da smisle ideje kako poboljšati posao.

Osmo rasipanje je jedino Lean proizvodno rasipanje koje nije specifično za proces proizvodnje. Ova vrsta proizvodnog rasipanja javlja se kada upravljanje u proizvodnom okruženju ne uspeva da iskoristiti sve potencijal zaposlenih. Ovo rasipanje je dodato kako bi organizacije mogle uključiti razvoj svog osoblja kroz obrazovanje i obuke. Kao rasipanje, može da dovede do dodeljivanja zaposlenima pogrešnih zadataka ili zadataka za koje nikada nisu bili pravilno osposobljeni. Takođe može biti posledica lošeg upravljanja komunikacijama.

Angažovanjem zaposlenih i uključivanjem njihovih ideja, pružanjem mogućnosti obuke i napredovanja i uključivanjem u kreiranje poboljšanja procesa korišćenjem veština koje poseduju, vodi ka poboljšanju opšte operativne efektivnosti. Eliminacija ove vrste rasipanja može da dovede do smanjenja svi ostali rasipanja.

Transport

Rasipanje transport može da se definiše kao „Zahtevano premeštanje / isporuke sirovina, materijala ili isporuka za obavljanje zadatka.“ Rasipanje u transportu uključuje kretanje ljudi, alata, zaliha, opreme ili proizvoda dalje nego što je potrebno. Prekomerno kretanje materijala može dovesti do oštećenja i oštećenja proizvoda. Prekomerno kretanje ljudi i opreme dovodi do nepotrebnog rada, većeg habanja i iscrpljenosti.

Loš dizajn pogona može uzrokovati rasipanje u transportu. Takođe može pokrenuti ostala rasipanja poput čekanja ili kretanja. To dovodi do uticaja na režijske troškove poput većih troškova goriva i energije i većih režijskih troškova u obliku vozača viljuškara kao i habanja opreme. Ovo rasipanje može proizaći iz loše dizajniranih procesa ili procesa koji nisu menjani ili ažurirani onoliko često koliko je potrebno.

Autor je nedavni imao priliku da bude u jednom MSP-u i, već pri prvom obilasku, uočio je rasipanje od transporta. Naime, Kupci, koji su istovremeno i isporučioci, dovoze svoje proizvode na obradu u navedeno MSP-e. Na veliki plato u krugu kompanije, na kome su obeležene lokacije, istovaraju se dopremljeni proizvodi. Sa lokacije na kojoj su istovareni isti se, kada je planirana njihova dalja obrade, transportuju viljuškarom do linije obradu. Zavisno od rastojanja lokacije na kojoj su istovareni dovezeni predmeti, i lokacije početka linije za dalju obradu, rasipanje u transportu može da bude manje ili veće, ali uvek postoji.

Da kompanija primenjuje Lean princip tok jednog komada, ili jedne serije, moglo bi da se dopremljeni proizvodi kupca / isporučioce istovare direktno na početku linije za dalju obradu. Time bi rasipanje u transportu bilo eliminisano. Svakako da je ovo idealno rešenje, ali i realni uslovi mogu da se približe idealnom rešenju sa smanjenim rasipanjem u transportu ako bi se primenili Lean principi.

Mapiranje toka vrednosti (Lean alat) i delomične ili potpune promene lejauta mogu smanjiti rasipanja od transporta. U navedenom primeru ovo bi podrazumevalo da se prati tok vrednosti od kupca / isporučioca do otpremanja dorađenih proizvoda kupcu / isporučiocu.

Zaliha

Rasipanje zaliha može da se definiše kao „Više materijala pri ruci nego je zahtevano da se uradi posao.“ Zaliha se smatra oblikom rasipanjem zbog pripadajućih troškova skladištenja. To se odnosi na sirovine, rad u procesu (WIP – Work In Process) i gotove proizvode. Prevelika nabavka ili loše predviđanje i planiranje može dovesti do rasipanja u vidu zaliha. To takođe može signalizirati prekid ili loše dizajniranu vezu između proizvodnje i nabavke. Lean proizvodnja se ne fokusira samo na fabriku, već takođe zahteva optimizaciju procesa i komunikaciju između funkcija podrške.

Nabavka i predviđanje mogu imati verziju standardiziranog rada u obliku definisanih minimuma i maksimuma potreba na nivou kompanije, pogona, odeljenja itd. zavisno od potreba u procesu i zahteva kupca. Nabavka sirovina samo kad je potrebno, smanjenje rada u procesu i smanjivanje “sigurnosnih zaliha” smanjiće rasipanje od zaliha.

Često je teško razmišljati o višku zaliha kao o rasipanju. U računovodstvu se na zalihe gleda kao na imovinu, a često isporučioci daju popust za veće porudžbine. Ali više zaliha nego što je potrebno za održavanje neprekidnog toka rada može dovesti do problema koji uključuju defekte na proizvodima ili oštećuju materijala, veće vodeće vreme u procesu proizvodnje, neefikasnu raspodelu kapitala i probleme koji se skrivaju u zalihama. Smanjivanjem zaliha pravi problemi isplivavaju na površinu i tada mogu da se preduzmu odgovarajuće mere za njihovo smanjenje ili eliminisanje.

Autor je imao prilike da vidi nabavke velikih količina lekova u zdravstvu preko centralne apoteke. Te nabavke se dalje distribuiraju prema apotekama na klinikama, a odatle na apotekama na odeljenjima. Jasno je da ovo rasipanje vezuje prostor, novac i zahteva veće nepotrebno angažovanje zaposlenih. Rešenje obih problema je u primeni Kanban sistema za snabdevanje.[6]

Kretanje

Rasipanje od kretanja može da se definiše kao „Kretanje ljudi koje ne dodaje vrednost.” Neki od uzroka pojave ovog rasipanje mogu biti: Traženje informacija, traženje materijala, traženje alata i opreme, ljudi koji treba da učestvuju u poslu, alati koji su locirani daleko od mesta rada, varijacija standardnih metoda i procedura, nekonvencionalne lokacije za mesto korišćenja skladišta i slično.

Zadaci koji zahtevaju nepotrebno i preterano kretanje trebalo bi redizajnirati kako bi se poboljšao rad osoblja i povećao nivo bezbednosti na radnom mestu. Kretanje košta novac. To ne uključuje samo sirovine, već i ljude i opremu. Takođe može uključuje višak fizičkog pokreta poput dosega, podizanja i savijanja, ako radno mesto nije ergonomski dizajnirano. Sva nepotrebna kretanja rezultiraju vremenom koje ne dodaje vrednost već povećava troškove.

Jedan primer koji ovo jako dobro objašnjava je situacija koju je imao prilike da vidi autor na dečjoj internoj klinici gde se leče neonatusi. Priručna apoteka sa lekovima na odeljenju je bila dosta udaljena od inkubatora. Sestra je morala svaki put da pređe put od inkubatora do priručne apoteke i uzme lekove za propisanu terapiju, da terapiju i vati ostatak odakle je uzeto. To je dovodilo do nepotrebnog kretanja. Stavljanjem platnenog džepa odmah pored inkubatora (POUS – Point of Use Storage) eliminisano je nepotrebno kretanja I dobijeno vreme za posvećivanje više pažnje neonatusu. Isti pristup je i za proizvodno radno mesto gde svi potrebni alati i materijali za rad treba da budu na POUS.

Pozivajući se na osnovnu metodologiju Lean koncepta, mapiranje procesa primenom SIPOC modela treba da uključi raspored postrojenja i optimiziran dizajn radnog mesta koji uključuje analizu udaljenosti kretanja u prostoru kao i položaj delova, materijala i alata unutar prostora. Kako se razvija efikasna mapa procesa, pravilno korišćenje prostora može da se opiše u dobro osmišljenom i dokumentovanom standardnom radu.

Suvišna obrada

Suvišna obrada može da se definiše kao „Aktivnosti koje ne dodaju vrednost iz perspektive kupca.” Suvišna obrada odnosi se na više posla, dodavanje više komponenti ili više koraka u proizvodu ili usluzi od onoga što zahteva kupac. U proizvodnji to može uključivati upotrebu opreme veće preciznosti nego što je potrebno, upotrebu komponenata s većim kapacitetima nego što je potrebno, sprovođenje više analiza nego što je potrebno, prekomerno projektovanje rešenja, prilagođavanje komponente nakon što je ona već instalirana i više funkcionalnosti u proizvodu nego što je potrebno.

Jedan jednostavan način suzbijanja suvišne obrade jest razumevanje radnih zahteva kupca. Uvek treba imati na umu kupca pre nego što se započne sa radovima. Potrebno je proizvoditi do nivoa kvaliteta i očekivanja koju kupac želi, i pri tome napraviti samo zahtevane količine.

Česti uzroci suvišne proizvodnje mogu da uključe nestabilan proces, netačne informacije o prognozi i potražnji, ili zahtevi kupca koji nisu jasni. Ako je u pitanju kvalitet to znači da nisu usaglašene Operacione definicije.

Identifikovanje rasipanja u procesu

Za identifikovanje rasipanja na radnom mestu i u njihovim procesima članovi tima mogu i treba da koriste određene formulare. Ovde se prikazuju 2 takva formulara koji nisu popunjeni (Stoiljković Vojislav, Lean u zdravstvu, Despot book, 2013; ISO 9001:2015 i Lean; Lean transformacija Srbije, Talija,2018.):

- Rasipanje na radnom mestu – Formular za sakupljanje informacija

- VSM radni list Identifikovanje rasipanja, primena Lean koncepata

Primeri praznih formulara

Rasipanje na radnom mestu – Formular za sakupljanje informacija

VSM radni list Identifikovanje rasipanja, primena Lean koncepata

Posle sprovedene obuke za članove Lean tima oni su bili osposobljeni da prepoznaju 8 velikih rasipanja i da, koristeći dobijene prazne formulare, kao i primere popunjenih formulara, identifikuju rasipanja u procesu koji poboljšavaju. Članovi tima su izvodili Gemba šetnju krećući se kroz proces koristeći snimljenu kartu procesa. Svako rasipanje koje su uočili oni u pripremljene formulare.

Tokom vremena, članovi Lean tima mogu i treba da obuče zaposlene na radnim mestima tako da i oni mogu da identifikuju rasipanja na svom radnom mestu. Tako će se proširiti krug ljudi koji počinje da „vidi“ rasipanja i oni će biti spremni da daju svoj doprinos poboljšanju procesa u kome rade.

Nadalje se prikazuju dva popunjena formulara, od svake vrste po jedan, koje su popunili lekari, članovi Lean tima za poboljšanje procesa, u Kliničkom centru Niš. Sve ovo su članovi tima savladali u periodu od mesec dana. Posle 2 nedelje rada na Lean projektu članovi tima su već prepoznavali rasipanja, ali i Lean alate koji mogu da se primene u cilju smanjenja ili eliminisanja identifikovanih rasipanja.

Primeri popunjenih formulara

Rasipanje na radnom mestu Popunjen formular

Rasipanje na radnom mestu – Formular za sakupljanje informacija popunjeno

U Nišu, 25.02.2020. vojislav.stoiljkvić@cimlss.rs

[1] https://en.wikipedia.org/wiki/Taiichi_Ohno

[2] https://www.lean.org/lexicon/seven-wastes

[3] https://tulip.co/blog/lean-manufacturing/8-wastes-lean-manufacturing/

[4] https://www.amazon.com/Quality-Free-Art-Making-Certain/dp/0451625854

[5] Vojislav Stoiljković, ISO 9001:2015 i Lean, Talija, 2017.

[6] Vojislav Stoiljković, Lean in Healthcare, Lambert, 2018.