Lean alati za eliminisanje ili smanjenje rizika

Prof.dr Vojislav Stoiljković vojislav.stoiljković@cimlss.rs

Lean alati za eliminisanje ili smanjenje rizika

ISO 9001:2015 navodi da je rizik “efekat neizvesnosti očekivanog rezultata“, a da je koncept razmišljanja baziranog na riziku bio uvek implicitan u standardu ISO 9001. To je opšte mišljenje.[1]

ISO 9001:2015 tvrdi: “Efekat” je odstupanje od očekivanog, a može biti pozitivan ili negativan. Termin “neizvesnost” je stav, čak i delimičan, o nedostatku informacija vezanih za razumevanje, ili znanja o nekom događaju, njegovoj posledici, ili verovatnoći.

Rizik se često izražava u smislu kombinacije posledica nekog događaja, uključujući promene u okolnostima i verovatnoća pojave. Termin “rizik” se ponekad koristi kada postoji samo mogućnost negativnih posljedica.

ISO 9001:2015 čini razmišljanje bazirano na riziku eksplicitnijim i uključuje ga u zahteve za uspostavljanje, implementaciju, održavanje i kontinuirano poboljšanje sistema menadžmenta kvalitetom. Od organizacije se ne zahteva u ovom trenutku da imaju formalni pristup baziran na riziku. Međutim, standard ISO 31000:2009 se pominje kao davanje smernica o formalnom menadžmentu rizicima, što je odgovarajući metod koji može da se razmotri.

Korišćenje “razmišljanja baziranog na riziku” znači razmotriti rizik kvalitativno u odnosu na kontekst organizacije prilikom definisanja stepena formalnosti potrebnih za planiranje i kontrolu sistema, kao i njegovih sastavnih procesa i konkretnih zahteva.

ISO 9001: 2015 u svojim zahtevima, klauzule 4 do 10, pominje termine rizik ili rizike 14 puta. Glavni zahtevi koji se odnose na rizik se navode u tački 6.1 novog standarda ISO 9001:2015.

Razmišljanje bazirano na riziku detaljno je obuhvaćeno zahtevima u standardu ISO 9001:2015. Pri tome, treba pomenuti i standard ISO 31000:2009 koji se odnosi na proces menadžmenta rizikom. Pored toga, u standardu je dat i prikazan i proces postupanja sa rizicima.

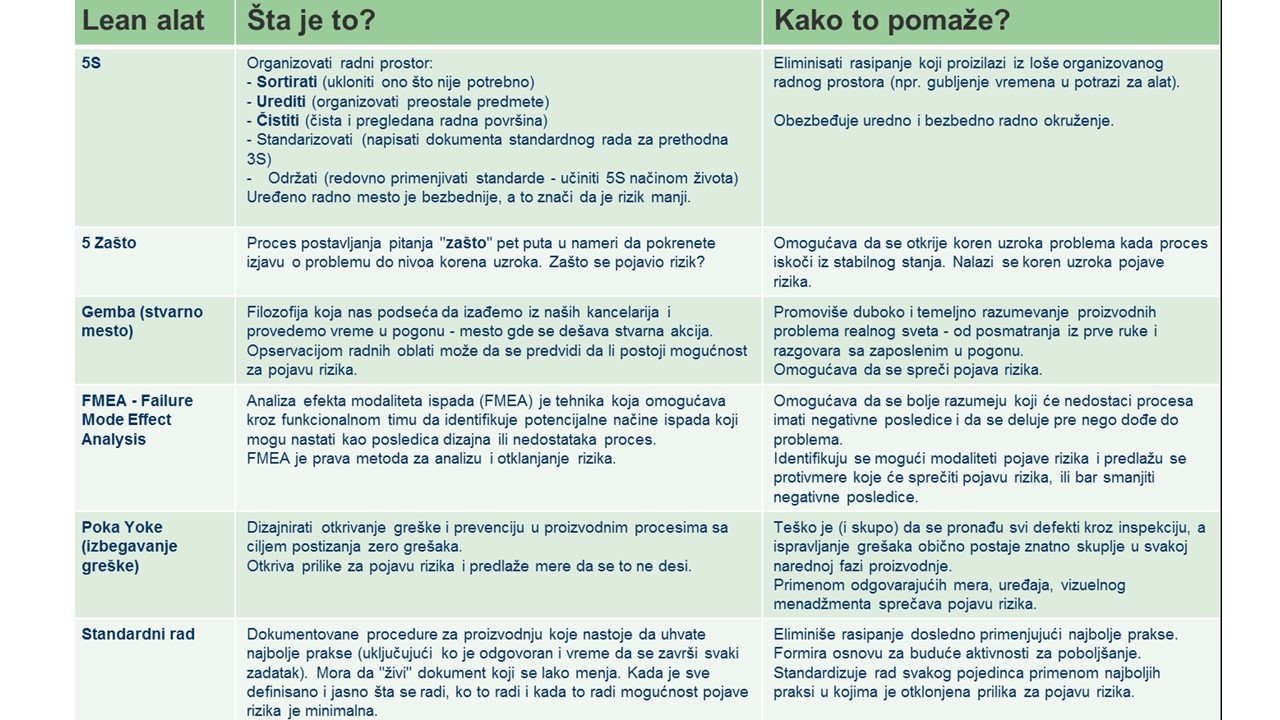

Postupanje sa rizicima može i treba da se rešava primenom Lean alata koji imaju potencijal i modu da spreče pojavu rizike, ili da posledice svedu na najmanje moguću meru. . Neki od takvih Lean alata prikazani su u Tabeli 1.

Tableau 1 Lean alati za eliminisanje ili smanjenje rizika

Ovom prilikom započećemo to putovanje prikazom osnovnog Lean alata koji može lako da se primeni, ne zahteva posebna stručna znanja, a daje prave rezultate u pogledu sprečavanja pojave rizika u procesima koje realizuje organizacija.

5S Lean alat

5S je razvijen u Japanu. Prvi put se za 5S čulo kao o jednoj od tehnika koja omogućava ono što je tada nazvano “proizvodnja baš na vreme“. 5-to godišnja studija za budućnost automobila kasnih 1980-tih godina utvrdila je da je termin bio neprikladan, budući da je japanski uspeh izgrađen na daleko više komponenti. Uspeh Japana se pripisuje Lean kolektivnim tehnikama koje se koriste u automobilskoj proizvodnji. Fokus na rasipanje u svim njegovim oblicima je bilo i ostalo najvažnije u japanskom pristupu (slika 2). Minimizirana zaliha je samo jedan aspekt nivoa performanse u kompanijama kao što su Toyota. Smanjenje zaliha doprinosi većem napretku u oblastima kao što su kvalitet i rešavanje problema.[2]

Pet početnih slova japanskih reči glasi:Tabela 2 rezimira pet elemenata. Najveći broj elemenata je razumljiv i može sam da se objasni. Pet reči se izvode iz ekvivalentnih japanskih reči koje takođe počinju slovom „S“. Svaka, ipak, uključuje mnogo više nego što sama reč znači. Nadalje će biti dato detaljnije objašnjenje za svaku reč.

Tabela 2 Elementi 5S

| 1 | Sort (Seiri) – sortirati | Sortirati direktno i izbaciti na đubre, retko korišćene predmete i nepotrebne predmete. Kada se sumnja pomeri ga van. Tehnika crvene etikete. |

| 2 | Set in Order (Seiton) – urediti | Odrediti lokacije; koristiti granice&adrese da osigurate razumevanje. Jedno mesto za sve i sve na tom mestu. |

| 3 | Shine (Seiso) – čistiti | Čistiti i bojiti i redovno čistiti. Čistiti i pregledati ili pregledati kroz čišćenje. |

| 4 | Standardize (Seiketsu) – standarizovati | Definisati i standarizovati proces rada, 5S aktivnosti i zadatke. Sačiniti pravila, slediti i primeniti ih. |

| 5 | Sustain (Shitsuke) – održati | Učiniti 5S načinom života, institucionalizovanim u organizaciji. Deo svakodnevnog rada i to postaje navika. |

Na osnovu japanskih reči koje počinju slovom “S” (kao i engleskih reči), 5S je filozofija i alat da pojednostavite, očistite i organizujete svoje radno mesto i radne materijale u cilju smanjenja rasipanja i da optimizujete kvalitet i produktivnost. Održavanjem urednog radnog mesta / radnih materijala, standarizovanjem svog posla, i koristeći vizuelne znake, bićete u stanju da postigne konzistentnije rezultate. Dobro organizovano efektivno radno mesto, uključujući radne materijale i proizvode rada, je temelj poboljšanja. Kao rezultat toga, 5S je obično prvi korišćen Lean metod / alat na putovanju ka savršenstvu.

5S obezbeđuje cikličan, stalni pristup sa pet metodologija za organizovanje, čišćenje, razvoj i održavanje produktivnog radnog okruženja. U svakodnevnom radu vaše organizacione jedinice, rutine koje održavaju organizaciju i urednost su od suštinskog značaja za nesmetan, efikasan tok rada. Ovaj pristup ohrabruje sve zaposlene da poboljšaju svoje radne uslove. Treba imati na umu da 5S koncept i pristup takođe može biti generalizovan mnogo šire.

- 5S je sistem koraka i procedura da se organizuje radna oblast na promovisanju bezbednijeg (šesto S), organizovanije i manje frustrirajuće radnog okruženja

- 5S je najčešće korišćen alat u Lean proizvodnji i uslugama i predstavlja osnov za postizanje kvaliteta u svakodnevnom radu

- 5S je pristup za vrednovanje vremena zaposlenih i pacijenata i stvaranje okruženja koje im omogućava da rade svoj posao

5S je sistematski i organski pristup dostizanja Lean organizacije, poslovni sistem za organizovanje i vođenje proizvodnih i uslužnih operacija koji zahteva manje napora, manje prostora, manje kapitala i vremena da se napravi proizvod ili priži usluga sa manje grešaka. To stvara radno okruženje koje je disciplinovano, čisto i dobro uređeno. Ovaj tip organizacije koji “ima mesta za sve i sve je na svom mestu“, karakterističan je za kompanije kao što su Toyota, pionir Lean proizvodnje, otkriva neefikasnosti i poremećaje toka rada tako da ovi problemi nisu više skriveni i mogu se rešiti (Stoiljković, 2013.).

Kada se 5S pravilno implementira onda se stvara vizuelnu organizaciju koja omogućava brzo određivanje statusa radnog mesta. Na prvi pogled, menadžeri i supervizori mogu da vide kada su stvari u redu, proizvodnja ili pružanje usluge je u zastoju ili zaustavljena, ili rad u procesu nije tamo gde treba da bude.

Prvi korak, sortirati, zahteva da zaposleni izdvoje ono što nije potrebno u radnom prostoru za obavljanje posla. Dragocen radni prostor može biti oslobođen uklanjanjem nereda – delova, predmeta, aparata, rada u procesu, škarta, dokumenata, ambalaže, alata, mašina, opreme i raznih predmeta. Nešto od ovog materijala je potrebno da ispuni ciljeve proizvodnje ili pružanja usluge, ali mnogo toga nije. Gomile nebitnih stvari se akumuliraju i ometaju tok rada.

Prvi korak je sortirati na radnom mestu prema zadatim ciljevima. Sve što se pomera mora da ima etiketu – alati, delovi, nameštaj i lični predmeti. Iako je procedura prosta, odluke su ponekad mučne. Može da bude delikatan ishod. Obično, treba dozvoliti osobi koja koristi ili poseduje predmet da odluči. Kada nekoliko ljudi unutar radne grupe koristi predmet, može da se zahteva pregovaranje

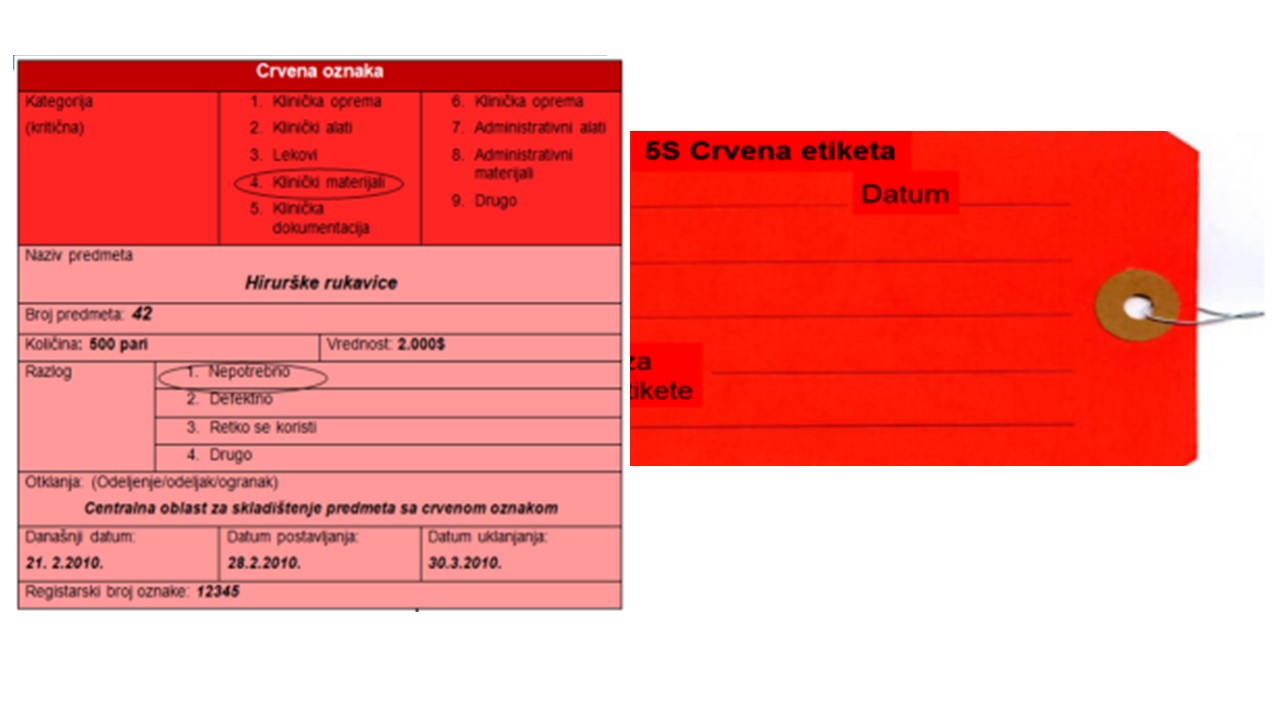

Za sortiranje se najčešće koristi crvena etiketa i to za predmete koje treba ukloniti sa radnog mesta. Moguće je koristiti i žute etikete ako se želi da se obeleže predmeti koji treba da budu u okruženju radnog mesta, ili zelene etikete da se obeleže predmeti koji treba da budu na dohvat ruke na radnom mestu.

Crvene etikete su vizuelni signal da nešto možda ne pripada vašoj ciljnoj oblasti. One su obično na crvenom papiru da privuku pažnju zaposlenih. Forma i informacije koje nosi crvena etiketa mogu da budu različite, od neophodnih informacija, pa do etiketa na kojima ima i detaljnijih informacija o predmetu, zaposlenom i radnom mestu. Na slici 3 prikazane su dve različite forme i sadržaji crvene etikete. Članovi tima koji realizuju 5S mogu da odluče o tome koji oblik i sadržaj crvene etikete će koristiti.

Pri postavljanju crvenih etiketa može da se koristi sledeći metod uklanjanja: B – bacanje; D – donacija; P – prodaja; V – vraćanje radi refundiranja; PO – pozajmica; C – centralna oblast za skladištenje predmeta sa crvenom etiketom.

Slika 3 Oblik i sadržaj crvenih etiketa

Predmeti kojima je dodeljena crvena etiketa treba u narednom koraku da se prebace u centralnu oblast koja je određena za te predmete, ili da se prenesu u organizaciju ili kod pojedinca kome se doniraju. Ti predmeti će stajati, u toj oblasti neko vreme, ako postoji nedoumica o tome da li su ili nisu potrebni (1 do 3 meseca). Ako je potrebno treba primeniti uputstva za izbacivanje predmeta sa crvenim etiketama. Na kraju, ako tako zahteva procedura u organizaciji, treba imenovati komisiju za preispitivanje i otpis predmeta koji se nalaze u oblasti za predmete sa crvenim etiketama.

Posle sortiranja, „UREDITI“ određuje i identifikuje lokacije za svaki predmet. Metode za određivanje takvih lokacija mogu biti elementarne i intuitivne ili formalne i detaljno izložene. Često elementarne metode funkcionišu sasvim dobro, posebno za vreme ranih faza. Radnici jednostavno pogledaju svaki predmet, razmisle o njegovoj upotrebi, procene učestalost korišćenja i zatim izaberu lokaciju. Posle nekoliko dana, oni mogu da preispitaju i promene svoje lokacije. Lokacije treba da budu identifikovane na mikro nivou i nivou ispod toga. Pri određivanju lokacije zaposleni treba da smanje nepotrebna kretanja, šetnje i pomeranje materijala. Ono što najčešće koriste treba da im bude na dohvat ruke.

“Mesto za sve i sve je na svom mestu” uključuje postavljanje mašina, aparata, alata, magacinskog prostora i datoteka na određenu lokaciju. Lokacija treba da bude jasna da svako, uključujući radne timove, pomoćno osoblje i novo zaposlene – može naći sve u svakom trenutku za manje od 30 sekundi, a odstupanja od standardnih situacija su očigledna svima. Stvaranje ovakve vrste vizuelnog radnog prostora kreiraće će okruženje koje govori sa vama bez verbalne komunikacije. Jednom kada ljudi razviju svest, njihov osećaj tela će alarmirati prekomerno dohvatanje, koračanje ili nezgrapne pozicije. Oni uče da „POSTAVE“ predmete instiktivno.

Kada se odredi lokacija za predmet, potrebno je da se identifikuju granice. Granice identifikuju označeni predmet i lokaciju i prostor za svaki predmet. One ohrabruju vraćanje predmeta posle upotrebe u označene granice. Granice takođe teže da spreče ljude da stavljaju druge predmete u označeni prostor.

Ako imaju adrese i pločice sa nazivom predmeta, granice su snažan alat za osiguravanje da se svaki predmet vraća na pravo mesto, svaki put. Na slici 4 su prikazani predmeti sa definisanim granicama (horizontalno obeležavanje) i adresama – nazivom predmeta (vertikalno označavanje) u Centru za medicinsku biohemiju KCN (Stoiljković, 2013.).

Slika 4 – Označene lokacije pojedinih predmeta i napisan naziv predmeta (iza na papiru na zidu)

Ukoliko se predmet ne nalazi na označenoj lokaciji, svako će prema adresi, znati koji predmet nedostaje i moći će da preduzme odgovarajuće korake i proveri šta je sa tim predmetom.

Čišćenje podrazumeva čišćenje podova, brisanje radnih površina i opreme, i uopšte briga da sve u objektu ostane čisto sve vreme, 24 časa dnevno, cele nedelje, cele godine. U zdravstvenoj organizaciji, čišćenje može pomoći da se spreči širenje infekcija, kao što je Staphylococcus aureus (Zlatni stafilokok), bakterija otporna na meticilin. Čišćenje bi trebalo da bude integralni deo dnevnog održavanja objekta kako bi se održali bezbedni uslovi rada i funkcionisanja laboratorijske, kliničke i administrativne opreme. Čišćenje znači da sve održavamo čistim uvek – ne samo jednom ili dva puta dnevno kada čistači završe sa zakazanim čišćenjem. Jedna od očiglednih svrha čišćenja jeste da radno mesto postane čisto, bezbedno i higijensko mesto gde svako uživa da radi, a pacijenti su bezbedni (Thomas L. Jackson, 2009).

Druga ključna svrha jeste da se sve održava u odličnom stanju, tako da kada neko treba da koristi nešto, to bude spremno za upotrebu, a ne da se gubi vreme u traženju i pripremi. Mnoge organizacije su već napustile neadekvatnu tradiciju „godišnjeg“ ili „proletnjeg“ čišćenja. Medicinske organizacije bi naročito trebalo da odu korak dalje i zaborave tradiciju koja nam kaže da je čišćenje nešto za šta plaćamo čistačicu. Umesto toga, čišćenje bi trebalo da postane duboko integrisani deo svačijih dnevnih navika, kako bi oprema, alati, radni prostor i radne površine uvek bili spremni za upotrebu (slika 5).

Korak čišćenje (i inspekcija) fokusira se na čistoću. Timovi biraju specifična područja da očiste, odrede kako da očistite, i ko će uraditi čišćenje. Oni definišu standarde čistoće. Ciljna mesta za čišćenje obuhvataju skladišta, opremu i aparate i okoline (na primer, prozori, stolovi, hodnici, prostorije, prolazi, pod ispod stolica i stolova). Dok zaposleni čiste, oni treba da provere stanje svoje opreme i da identifikuju rane znake upozorenja neplaniranih kvarova.

Slika 5 Glavna sestra rado pomaže u čišćenju

Za čišćenje mogu da se koriste sledeća uputstva:

- Svaki radni tim treba da uspostavi svoju vlastitu meru šta je „čisto“.

- Uspostaviti redovni raspored za rutinsko čišćenje i dubinsko čišćenje.

- Ceo tim učestvuje. To nije nešto za specijalne čistače (slika 6).

Osigurati da svaki član tima ima adekvatnu opremu i sredstva za čišćenje.

Slika 6 5S karta zadataka na KDIB

Tim za 5S treba da definiše i 5S kartu zadataka. Jedan primer 5S karte zadataka prikazan je na slici 4.50, a odnosi se na Kliniku za Dečje Interne Bolesti – KDIB. Na 5S karti zadataka, koju je najbolje prikazati preko rasporeda prostorija u organizaciji, dodeljuju se zadaci i odgovornosti pojedinim zaposlenim za prva 3S. 5S karta zadataka jasno pokazuje ko je zadužen da brine o primeni 3S za koju prostoriju.

Provera u kojoj meri se sprovode prva 3S vrši se sprovođenjem provere uz korišćenje ček liste nivoa standardizacije za određenu oblast (Stoiljković, 2013).

Standardizacija, četvrti stub vizuelnog radnog mesta, razlikuje se od sortiranja, uređenja i čišćenja. Ovo je metoda koja se koristi kako bi se održala prva tri stuba. Kada razmišljate o gradu, možete reći da je dobro održavan deo grada onaj koji se redovno čisti. U kontekstu 5S, dobro održavan deo grada bi bio onaj u kome se rezultati sortiranja, uređenja i čišćenja održavaju. To znači da bi obuhvatio samo zgrade, biljke, ulice i objekte koji doprinose lepoti ili funkciji ove oblasti, da su ovi objekti dobro postavljeni i da se dobro održavaju.

Ukoliko nema standardizacije mogu da se jave neki od sledećih problema:

- Uslovi se vraćaju na stare i nepoželjne nivoe čak i nakon duge 5S kampanje (Hawthorne efekat).

- Na kraju dana, nepotrebni predmeti se ostavljaju razbacani po radnom prostoru.

- Oblasti za skladištenje opreme postaju neorganizovane i moraju se sređivati nakon svakog dana.

- Ponekad se kontaminanti i patogeni ne očiste odmah, već se ostavljaju čistačima za kasnije.

Čak i nakon implementacije sortiranja i uređenja administrativnom osoblju ne treba dugo vremena ISO 9001:2015 navodi da je rizik “efekat neizvesnosti očekivanog rezultata“, a da je koncept razmišljanja baziranog na riziku bio uvek implicitan u standardu ISO 9001. To je opšte mišljenje.[3]

ISO 9001:2015 tvrdi: “Efekat” je odstupanje od očekivanog, a može biti pozitivan ili negativan. Termin “neizvesnost” je stav, čak i delimičan, o nedostatku informacija vezanih za razumevanje, ili znanja o nekom događaju, njegovoj posledici, ili verovatnoći.

Rizik se često izražava u smislu kombinacije posledica nekog događaja, uključujući promene u okolnostima i verovatnoća pojave. Termin “rizik” se ponekad koristi kada postoji samo mogućnost negativnih posljedica.

ISO 9001:2015 čini razmišljanje bazirano na riziku eksplicitnijim i uključuje ga u zahteve za uspostavljanje, implementaciju, održavanje i kontinuirano poboljšanje sistema menadžmenta kvalitetom. Od organizacije se ne zahteva u ovom trenutku da imaju formalni pristup baziran na riziku. Međutim, standard ISO 31000:2009 se pominje kao davanje smernica o formalnom menadžmentu rizicima, što je odgovarajući metod koji može da se razmotri.

Korišćenje “razmišljanja baziranog na riziku” znači razmotriti rizik kvalitativno u odnosu na kontekst organizacije prilikom definisanja stepena formalnosti potrebnih za planiranje i kontrolu sistema, kao i njegovih sastavnih procesa i konkretnih zahteva.

ISO 9001: 2015 u svojim zahtevima, klauzule 4 do 10, pominje termine rizik ili rizike 14 puta. Glavni zahtevi koji se odnose na rizik se navode u tački 6.1 novog standarda ISO 9001:2015.

- m ne trebaju.

Najbolji način da se implementira standardizacija je da se aktivnosti sortiranja, uređenja i čišćenja (tri stuba ili 3S) pretvore u naviku:

- Korak 1: Odrediti odgovorne osobe za svaku aktivnost u pogledu održavanja 3S.

- Korak 2: Sprečiti regresiju, integrisati 3S dužnosti održavanja u regularne aktivnosti medicinskog osoblja.

- Korak 3: Proveriti koliko dobro medicinsko osoblje održava uslove 3S.

Kada je u pitanju održavanje 3S uslova, svako mora da zna za šta je tačno odgovoran i kada, gde i kako treba da izvrši svoje dužnosti (za ovo služi 5S karta zadataka). Ako medicinsko i pomoćno osoblje nema jasnu predstavu o svom 3S zadatku na osnovu svojih radnih mesta, aktivnosti sortiranja, uređenja i čišćenja neće imati puno smisla (Thomas L. Jackson, 2009).

Slično tome, jasne 3S instrukcije se moraju dati ljudima koji isporučuju opremu i materijale iz centralnih skladišta i van skladišta. Mesta isporuke i mesta skladištenja bi trebalo da budu jasno obeležena, a 5S karta zadataka postavljena da ukazuje na to gde bi oprema i materijali trebalo da se nalaze. U svakoj oblasti skladišta natpisi treba da jasno ukazuju na to čije stvari kuda idu i u kojoj količini. Osoblje koje upravlja materijalima i eksternim isporukama bi trebalo da podeli odgovornost sa zaposlenima u održavanju 3S uslova u ovim oblastima i da se ohrabre za potpunu 5S implementaciju.

Vizuelni 5S i petominutni 5S su dva pristupa koja pomažu da se 5S održavanje učini delom svakodnevnih aktivnosti za svakoga ko je u procesu pružanja nege. Vizuelni 5S pristup čini nivo 5S uslova očiglednim na prvi pogled. Ovo je naročito od pomoći u zdravstvenim ustanovama koje imaju mnogo pacijenata i procedura. Glavna poenta vizuelnog 5S jeste da bi svako trebalo da bude u stanju da razlikuje normalne i abnormalne aktivnosti na prvi pogled. Ovo je posebno važno u zdravstvu, gde bi loše prepoznavanje lekova ili instrumenata moglo da vodi ka povredi ili smrti.

Vizuelna kontrola obezbeđuje informaciju za vođenje svakodnevnih aktivnosti. Saobraćajni signali i znaci su najbolji opšti primeri. To je snažan alat koji omogućava donošenje odluke na mikro nivou.

Nakon što su dodeljeni 3S zadaci i integrisano 3S održavanje postali svakodnevna rutina radnika, treba da se oceni koliko dobro oni održavaju tri stuba. Za ovo može da se koristi ček lista nivoa standardizacije. Da bi se procenila efektivnost aktivnosti održavanja, procenjivač rangira nivoe sortiranja, uređenja i čišćenja na skali od 1 do 5. Takva ček lista se može izraditi za specifično odeljenje i/ili procese aktivnosti (Stoiljković, 2013.).

Zaključak

Ukoliko je organizacija posvećena kvalitetu i želi da smanji rizike koji se mogu javiti tokom realizacije procesa najbolju put da se to ostvari je da upozna svoje zaposlene sa 5S Lean alatom i da, kroz realizaciju 5S Kaizen događaja, to i primeni u svakodnevnom radu.

U Nišu, 12.03.2024.

[1] http://www.sustainingedge.com/iso-90012015-begins-with-leadership/

[2]http://en.wikipedia.org/wiki/5S_(methodology)

[3] http://www.sustainingedge.com/iso-90012015-begins-with-leadership/