TPM Total Productive Maintenance – održavanje totalne proizvodnosti

TPM = medicinska nauka o opremi

Opšte je poznato da na tržištu opstaje samo onaj ko poseduje sposobnost stalnog i brzog prilagođavanja uslovima, koji se stalno menjaju – kratko rečeno, na tržištu opstaju samo najbolji, a ne najjači. Izuzetno su porasli učinci i pokretljivost preduzeća, bolnica, javnih uprava i oni okružuju kupca, koji očekuje izuzetan kvalitet, da se ispune njegove želje i više nego sto on očekuje, a plaća samo cene koje su povoljnije od konkurentskih.

Većina proizvodnih pogona, zdravstvenih ustanova i javnih uprava se karakterišu visokim stepenom automatizacije. Sama proizvodna postrojenja i oprema, odnosno načini njihovog korišćenja, odlučujuće utiču na proizvodne troškove, kvalitet procesa i kvalitet proizvoda. Otkriven je potencijal koji se krije iza ove jednostavne činjenice i preko različitih stanica razvijen u vrlo efektivan koncept. Tako su nastala nova merila za konkurentnost. Da bi proizvodno preduzeće ostalo konkurentno, potrebno mu je više od jednog koncepta, da postigne i održi maksimalnu efikasnost svojih proizvodnih postrojenja i opreme.

Ovaj zahtev ne ispunjava tradicionalno održavanje, koje se zasniva na tajloristickom načinu razmišljanja, jer se koncentriše na tehnički stepen korišćenja proizvodnih postrojenja i opreme. To ipak ne znači, da bi bio van snage. On ipak doseže samo suviše kratko, enormni resursi ostaju zatvoreni. Preko tehničkog stepena korišćenja proizvodnih postrojenja i opreme proteže se potencijal poboljšanja, između ostalog, na redukovanje vremena opremanja i uređenja, skraćenje vremena zastoja, optimizaciju sigurnosti procesa, standardizaciju mašinskih sklopova i poboljšanje mogućnosti održavanja proizvodnih postrojenja i opreme. Postaje jasno, da se koncept za maksimalnu efikasnost proizvodnih postrojenja, operacionih sala, skenera, akeleratora zasniva na jedinstvenom posmatranju, koje istražuje celokupni sistem okruženja čovek – proizvodno postrojenje, oprema i čini korisnim potencijale, koji se tu skrivaju. Voz u tom smeru je već duže u pokretu. Za mnoga preduzeća i organizacije je već otišao. Uskočiti u njega je samo pitanje preživljavanja.

TPM Total Productive Maintenance je takav jedinstveni koncept. Ovde je u središtu ukupna efikasnost postrojenja, koja se sastoji od ukupnog stepena iskorišćenja, stepena učinka i stepena kvaliteta proizvodnog postrojenja ili opreme u zdravstvenim i javnim ustanovama. Svi faktori, koji negativno utiču na ukupnu efikasnost postrojenja, definišu se kao izvori gubitaka. Kontinualne prikladne mere, koje se stalno poboljšavaju, za otklanjanje ovih izvora gubitaka vode ka tome, da se produktivnost postrojenja i opreme stalno poboljšavaju.

Totalno održavanje proizvodnosti je koncept za optimalno korišćenje proizvodnih postrojenja. Stanje postojećih postrojenja se primenom svih datih resursa kontinualno dovodi na kvalitativno viši nivo. Polazna tačka za stremljenja u okviru totalnog održavanja proizvodnosti je želja za kontinualnim poboljšanjem kvaliteta i produktivnosti, a zasniva se na zamisli “Zero Defect – Six Sigma koncept” i “Zero Breakdown – nula prekida”.

Šest velikih uzroka gubitaka

Neko ne razume šta je totalno održavanje proizvodnosti. Totalno održavanje proizvodnosti je proces za postizanje zero defekta i zero zastoja. To smanjuje škart, koji se odnosi na opremu, doradu i defekte, a poboljšava raspoloživost opreme.

Ko treba to da radi? Totalno održavanje proizvodnosti je aktivnost koja pralazi granice funkcija i koja zahteva podršku od radnika na radnom mestu – operatora, inženjera, menadžera, prodavca opreme i drugog personala podrške. To treba da ukloni neke barijere između operatora i tehničara podrške. Operatori su ti koji otkrivaju odstupanja i treba da izvršavaju rutinske zadatke održavanja.

Efektivnost merenja. Totalno održavanje proizvodnosti redefiniše performanse opreme. Ranije smo gledali samo na vreme preopterećenja i vreme zastoja. Totalno održavanje proizvodnosti prepoznaje da se gubici dešavaju čak dok je oprema “u usponu”. Totalno održavanje proizvodnosti koristi šest merenja gubitka da prati performanse opreme:

- Gubici prekida su “teško vreme zastoja”, koje uključuje vreme čekanja, vreme popravke i vreme potrebno da se isuni neki uslov. Ovo smanjuje raspoloživost, ili deli vreme kada je raspoloživo za rad. Preventivno održavanje takođe smanjuje raspoloživost, ali ne ukoliko sprečava kvar.

- Gubici postavljanjasu vreme potrošeno za promenu opreme jednog proizvoda ili procesa na drugi. Postavljanja takođe smanjuju raspoloživost alata. U zdravstvu to je gubitak zbog spore promene, sa jednog na drugog pacijenta, bilo da se radi o operacionoj sali ili o korišćenju skupe opreme.

- Mali zastoji i vreme praznog hodase dešava kada oprema zaustavlja rad na kratke intervale čekanja za intervenciju operatora. Vreme praznog hoda smanjuje operativnu efikasnost alata.

- Gubici smanjene brzine sedešavaju kada je stvarna operativna brzina manja od idealne ili projektovane brzine ili alat ima delimično punjenje. Ovi gubici smanjuju stope efikasnosti alata.

- Gubici kvaliteta sedešavaju kada dorada i škart smanjuju stopu kvaliteta ili procenat ispravnih delova koji izlaze sa radne stanice. Prosečna kompanija u razvijenim zemljama radi na 3 sigma nivou kvaliteta, što znači da na 1.000.000 prilika za grešku pravi 67.000 grešaka. Kompanija koja dostigne 6 sigma nivo kvaliteta ima samo 3,4 greške na 1.000.000 prilika za grešku.

- Gubici usled teškoća pri uhodavanju se dešavaju kada se linija ili mašina uhodava pri početku proizvodnje, posle zamene alata ili neke intervencije.

Sveukupna efektivnost opreme

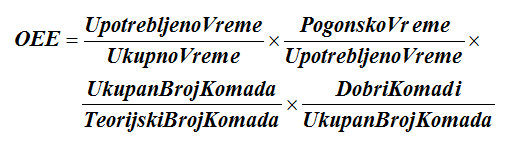

Sveukupna efektivnost opreme (Overall equipment effectiveness – OEE) meri efektivnost napora totalnog održavanja proizvodnosti. OEE je proizvod četiri efikasnosti koje predstavljaju glavne gubitke: raspoloživost, pogonska efikasnost, stopa efikasnosti i stopa kvaliteta.

- Raspoloživostradne stanice je procenat vremena koje je raspoloživo za rad. Ako fabrika radi tri smene (24 časa), a stanica je upotrebljiva 18 sati na dan, njena raspoloživost je 75%. Gubici prekida i gubici smanjenja brzine smanjuju raspoloživost alata.

- Gubici prekida nisu nikada poželjni, jer troše vreme i novac za njihovo utvrđivanje. Oni mogu takođe da izazovu probleme koji mogu da smanje kvalitet proizvoda.

- Preventivno održavanje smanjuje raspoloživost, ali i sprečava gubitke zbog prekida koji uvek koštaju više.

- Pogonska efikasnost je deo raspoloživog vremena koje koristi radna stanica. Ako je mašina raspoloživa 20 sati na dan i radi 16 sati na dan, njena pogonska efikasnost je 80%. Mala zaustavljanja i vreme praznog hoda smanjuju pogonsku efikasnost.

- Samo ako radna stanica nije usko grlo – ograničenje, vreme praznog hoda je prihvatljivo i čak poželjno.

- Stopa efikasnosti je odnos stvarne stope proizvodnje prema teorijskoj stopi. Ako je teorijski kapacitet mašine 100 komada na sat i ona pravi 70, stopa efikasnosti je 70%. Habanje amortizuje i usporava rad opreme, rukovanje manjom brzinom od pune brzine, kontrola (neproizvodenih) radnih komada i delimično punjenje smanjuje stopu efikasnosti.

- Samo ako je radna stanica nije usko grlo – ograničenje, ne treba forsirati stopu efikasnosti. Delimično punjenje, neproizvodni radni komadi, sporo rukovanje prihvatljivi su. Ako je spora efikasnost usled habanja, treba je korigovati.

- Stopa kvaliteta je učink alata koji je dobar. Ako alat pravi 1000 komada i 900 je dobro, stopa kvaliteta je 90%. Uvek želimo 100% stopu kvaliteta, pošto dorada i škart nisu nikada poželjni.

OEE je proizvod ove četiri efikasnosti.

![]()

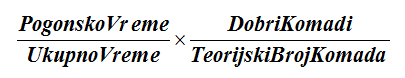

ili

ili pojednostavljeno

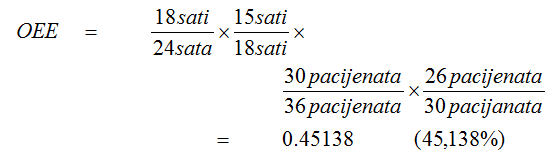

Primer za OEE računanje.

Skener (hirurška sala) je raspoloživ 18 sati na dan. Skener radi 15 sati i snima 30 pacijenata. Od ovih pacijenata, 26 su dobro snimljeni. Teorijski broj pacijenata koje snima skener na sat je 100.

Raspoloživost je (18 sati / 24 sata), ili 75%.

Pogonska efikasnost je (15 sati / 18 sati), ili 83,333%.

Stopa efikasnosti je (30 pacijenata / 36 pacijenata), ili 83,333%.

Stopa kvaliteta je (26 pacijenata / 30 pacijenata), ili 86,666 %.

![]()

Dobijena vrednost za OEE ukazuje da jedan skener (a to može biti i operaciona sala, aparat za operaciju katarakte itd.) sa 90% OEE (sveukupna efektivnost opreme) može da radi za dva skenera čija je sveukupna efektivnost oprema po 45% iz gornjeg primera. To znači da je proizvodnost zdravstvene ustanove dva puta manja od one koja može da se ostvari povećanjem OEE koji može da se dostigne u praksi.

U medijima se čestu mogu pročitati izjave direktora kako od 2 skenera jedan ne radi, jer ne mogu da dobiju servisera da dođe i da ga popravi. To znači da je pogonska efikasnost opreme u zdravstvenim ustanovama daleko veća od prikazane u primeru. Kada bi oni koji rukovode zdravstvenim ustanovama primenili TPM koncept ne bi postojalo opravdanje za velike liste čekanja. Oni bi pokrenuli poboljšanje procesa održavanja opreme i bolje korišćenje postojećih resursa. Tako bi rešili dva goruća problema: smanjenje ili eliminisanje liste čekanja i smanjenje pritiska na zdravstveni budžet uz povećanje zadovoljstva pacijenta.