Primena Lean koncepta u termoelektranama

Prof.dr Voislav Stoiljković vojislav.stoiljkovic@cimlss.rs

Primena Lean koncepta u termoelektranama

Nije neophodno menjati. Opstanak nije obavezan.

Nije dovoljno dati sve od sebe; morate znati što učiniti, a zatim dati sve od sebe.

Ako ne možete opisati ono što radite kao proces, vi ne znate šta radite.

Loš sistem će svaki put pobediti dobru osobu.

Učenje nije obavezno… kao ni preživljavanje.

Nedostatak znanja…to je problem.

Stalno učim i menjam se.

W.Edwards Deming[1]

Ne možemo rešiti probleme na isti način na koji smo ih stvorili.

Albert Einstein

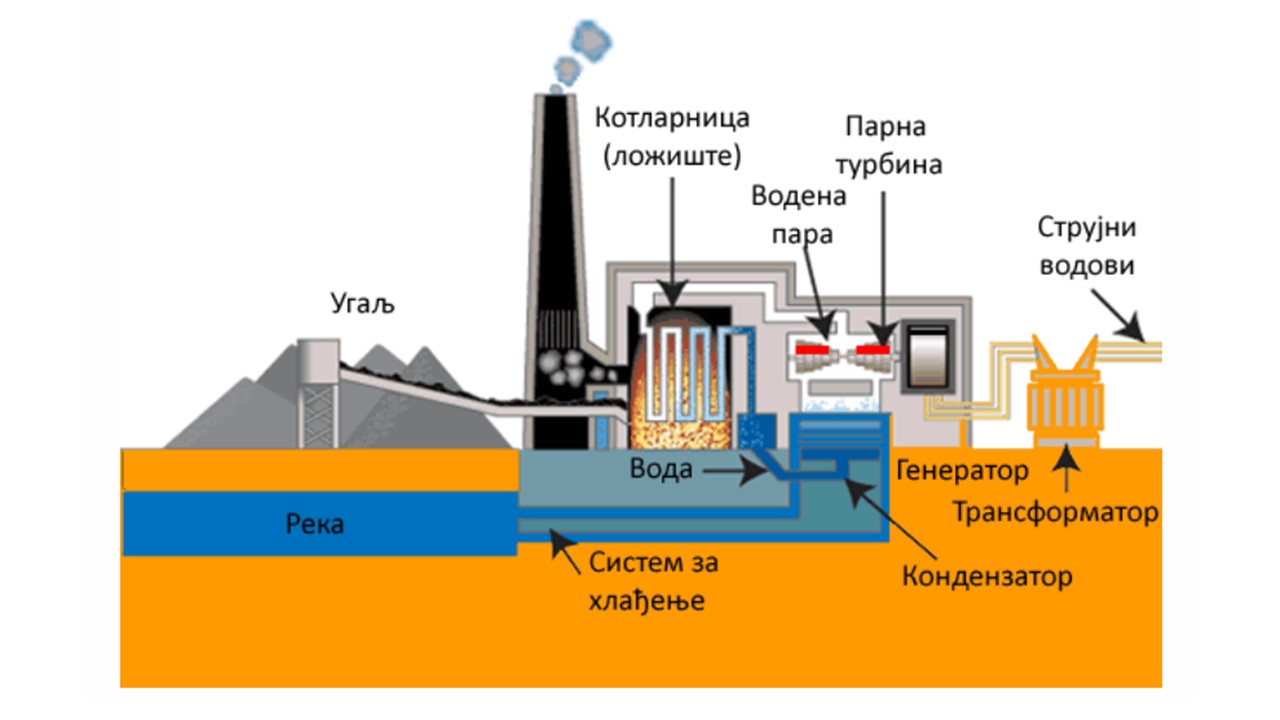

Najčešće gorivo za proizvodnju električne energije u Srbiji je ugalj. U termoelektrani, hemijska energija goriva pretvara se u električnu energiju. Ugalj čini 70-80% ukupnih troškova. Ovo je slučaj i u Srbiji gde termoelektrane proizvode do 70% električne energije.

U proteklih nekoliko godine velika elektrana u Guangxi, Kina, koja radi na ugalj, iskoristila je prilike za jačanje osećaja krize kod svih zaposlenih i osećaj za inovaciju, te je provela Benchmarking i Lean management. Termoelektrana je angažovala spoljašnju konzultantsku kuću za usavršavanje sistema menadžmenta, te za razvoj uštede energije i strategije smanjenja emisije štetnih gasova. Sproveli su Benchmarking i Lean menadžment u celom procesu proizvodnje, a zaposleni su mobilisani za poboljšanje procesa, bolje održavanje opreme i celog sistema. Nakon pet godina termoelektrana je postigla zapažene rezultate.[2]

Termoelektrane su zapanjujuća mesta. Kao redak spoj najrazličitijih struka i raznih mašina, termoelektrana vezuje tehnologiju iz nekoliko vekova. Svaki njen deo je izgrađen u gigantskim razmerama, od železničke pruge kojom se dovozi ugalj, stovarišta i ložionice, kotlarnice do parne turbine, generatora i transformatora.

Termoelektrane su zapravo fabrike za proizvodnju struje i u suštini rade na vrlo jednostavnom principu – energiju zarobljenu u fosilnim gorivima pretvaraju u struju. No, osim u termoelektranama, električna energija se dobija i u hidroelektranama i nuklearnim reaktorima, mada se poslednjih godina u svetu sve više grade i obnovljivi izvori energije, kao što su solarne elektrane ili parkovi vetrogeneratora.

Proces proizvodnje električne energije počinje kopanjem uglja (slika 1). Na ugljenokopu, bio on otvoren ili zatvoren, iskopava se ugalj koji se železničkim transportom doprema u skladište, priprema se, sitni i potom ubacuje u velike peći.

Ove peći greju velike kotlove koji su zapravo ništa drugo nego veliki bojleri za grejanje vode. Voda se u njima zahvaljući sagorevanju uglja pretvara u paru, a kad prođe kroz ceo ciklus, para se pomoću hladne vode iz reke hladi i ponovo pretvara u vodu.

Ceo taj proces nije preterano efikasan – na kraju se samo oko 30 odsto energije iz uglja pretvori u struju. No, on je i dalje mnogo, mnogo efikasniji i jeftiniji od većine drugih načina da se proizvede električna energija. Termoelektrane su zbog toga tako i rasprostranjene iako su veći zagađivači vazduha od svih drugih elektrana, uključujući i nuklearne.[3]

Slika 1 Procesi u termoelektranama

Termoelektrana više nije jednostavna organizacija proizvodnje, već profitno orijentirana moderna kompanija. Lean proizvodnja temelji se na profesionalnim institucijama, inteligentnoj opremi i upravljanju informacijama. Menadžment ugljem i opremom mora da napusti tradicionalni ekstenzivni način i da napravi određeni kvantitativni kriterijum primene Lean koncepta menadžmenta.

Termoelektrane se sastoje od skupa kritične opreme koja zahteva visoke nivoe dostupnosti i pouzdanosti. Zbog toga održavanje ove fizičke imovine dobiva na zamahu u industriji. Održavanje se smatra delatnošću koja doprinosi poboljšanju dostupnosti, efikasnosti i produktivnosti svakog dela opreme.

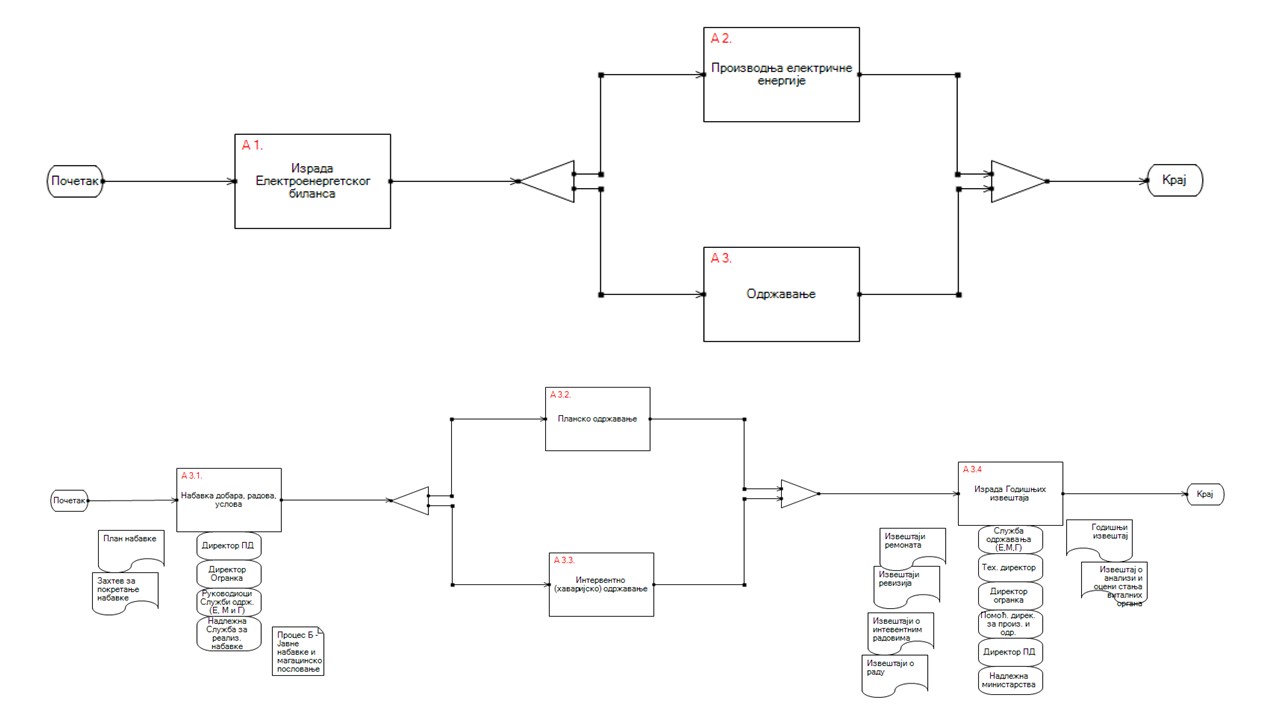

Primer postojećeg načina proizvodnje i održavanja, koji je autor snimio po SIPOC modelu 2010. godine u jednoj hidroelektrani, prikazan je na karti procesa na slici 2.

Slika 2 Globalna karta proizvodnje i karta održavanja u hidroelektrani

Autor nema primer snimljenih procesa po SIPOC modelu u termoelektranama, ali postoji sličnost u procesu održavanja. Iskustvo autora sa TENT B je u tome da je početkom 90-tih godina projektovao tehnologiju izrade i alate za profilisane taložne elektrode koja se koristi za sakupljanje čvrstih čestica iz gasova sagorevanja (profil širine 510 mm i dužine 11 m, ako se dobro sećam). Elektrostatički filter je isporučivala kompanija LURGI iz Frankfurta. Oni su ustupili kompaniji MIN Niš izradu taložne elektrode za filtera.

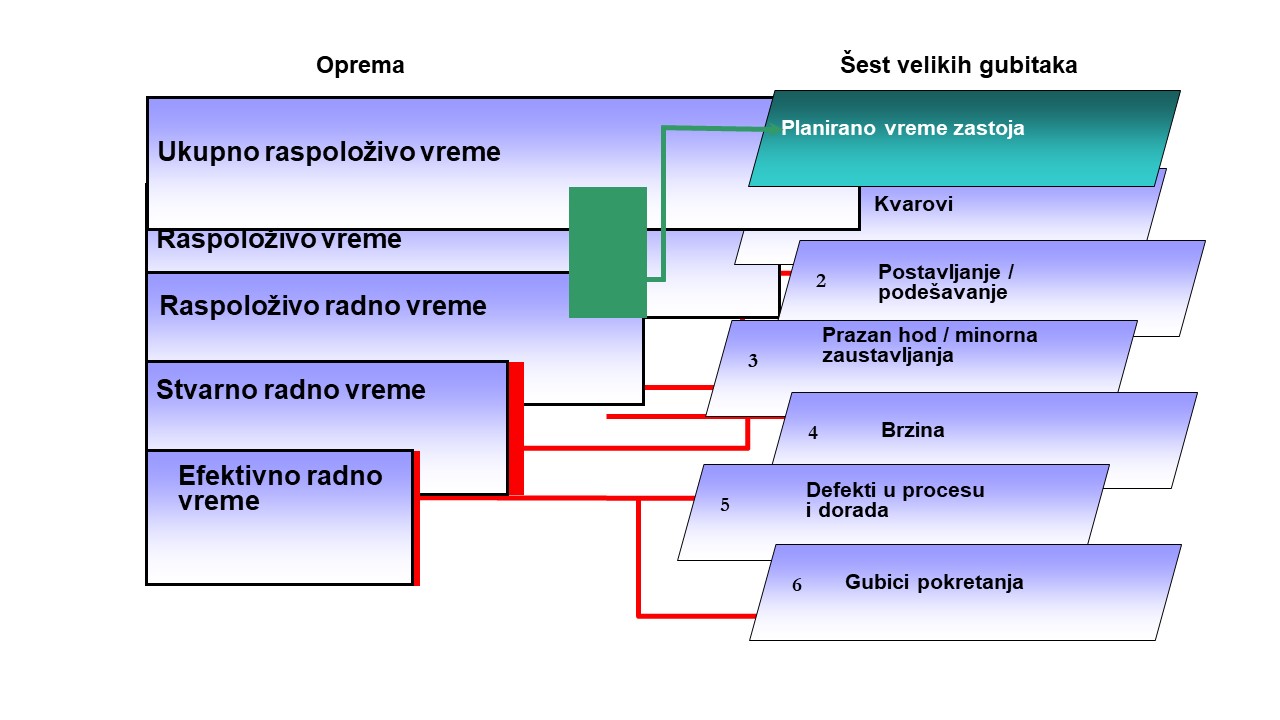

Na slici 2 vidi se klasična održavanja: plansko i interventno. Tu nema primene autonomnog održavanja, odnosno primene TPM – Total Productive Maintenance – održavanje totalne proizvodnosti, jednog od moćnih Lean alata za održavanje postrojenja i opreme. Bez primene TPM ukupna efektivnost je mala (OEE – Overall Equipment Effectiveness). To znači da se u procesu javljaju šest velikih gubitaka (Slika 3).

Slika 3 Šest velikih gubitaka

Primeri u svetu

U današnjem visoko konkurentnom poslovnom okruženju svaka kompanija nastoji povećati svoju ukupnu proizvodnju i dobit. Troškovi održavanja doprinose nekim od glavnih troškova vezanih uz vođenje poslovanja. Drugim rečima, aktivnosti održavanja dele značajne operativne troškove u organizaciji. Smanjenje troškova održavanja bez uticaja na performanse postrojenja poboljšava profitabilnost organizacije. Boljim održavanjem troškovi se mogu smanjiti i istovremeno se mogu povećati vrednosti u procesu proizvodnje struje. Lean razmišljanje može se implementirati u aktivnosti održavanja primenom njegovih načela, prakse i alati.

Kako bi se procenio uticaj Lean alata u održavanju, bitno je razumeti Lean principe i alate za smanjenje i eliminisanje sedam velikih gubitaka u održavanju koji mogu da se identifikuju kroz Total Productive Maintenance (TPM). Waeyenbergh i Pintelon (2004.) identifikovali su sledeće kategorije gubitaka u TPM-u. [4]

- Gubici usled kvara

- Gubici pri postavljanju i podešavanju

- Manji gubici zbog zaustavljanja/praznog hoda

- Gubici zbog smanjenja brzine

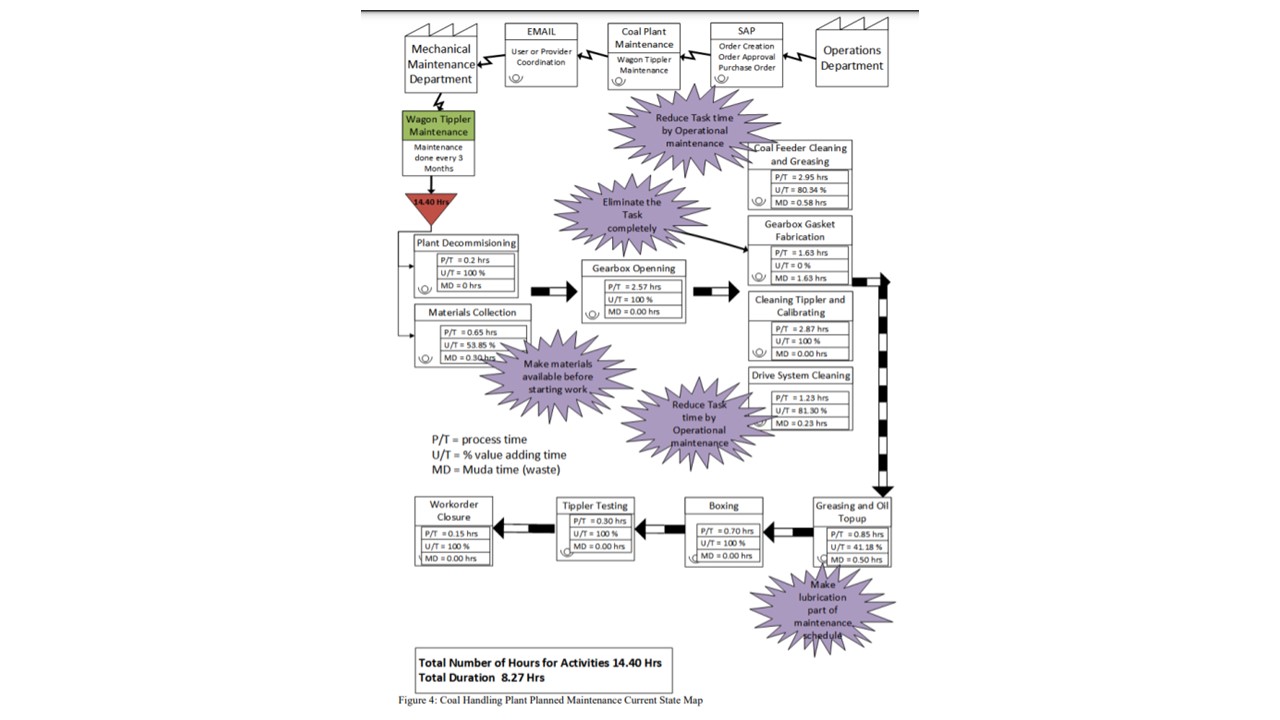

Termoelektrana koja se proučava sertificirana je prema ISO 9001:2015, ISO 14001:2015 i ISO 18001:2007. u vreme realizacije studije. Elektrana je imala ukupnu instaliranu snagu od 90 MW koja se proizvodi iz tri generatora sa po 30 MW. Međutim, zbog niske raspoloživosti postrojenja, elektrana je proizvodila u proseku 15 MW. Nisko dostupnost i pouzdanost pripisivali su starosti i visokim zahtevima za održavanjem. Jedno od najkritičnijih postrojenja je u to vreme bila postrojenje za pretovar uglja i pepela. Ovde se ugalj prima, obrađuje i prenosi u postrojenje za proizvodnju električne energije. Ovaj pogon je postao studija slučaja i VSM (mapiranje toka vrednosti) je korišćen za identifikaciju i eliminisanje izvora rasipanja. Metodologija koju sledi prikazana je na slici 4.

Slika 4 Mapiranje toka vrednosti u termoelektrani

Ova se studija se fokusira na koristi od primene TPM – održavanje totalne produktivnosti termoelektrane Kipevu II. Prema ovoj studiji za TPM razmatrane su bezbednost, obuka, kvalitetno dostupno održavanje, planirano održavanje i autonomno održavanje. Produktivnost se merila u odnosu na instaliranu snagu termoelektrane, usklađenost s otpremom, proizvodnja otpadnog materijala, ocena zadovoljstva kupaca i stopa ispunjavanja operativnih ciljeva. Elektrana Kipevu II uvela je TPM kao meru opstanka u vrlo konkurentnoj industriji proizvodnje električne energije.

Plansko održavanje imalo je najveći učinak na produktivnost. Preporučeno je da termoelektrane usmere fokus na poboljšanje procesa održavanja primenom TPM prakse, kako bi se poboljšala njihova produktivnost. Buduća istraživanja mogu sagledati učinak TPM prakse na kompanije koje proizvode električnu energiju koje koriste obnovljive izvore energije.[5]

Value Stream Mapping (VSM) je važna komponenta Lean filozofije koja je usmerena na sistemsko identifikovanje rasipanja u procesu, a koristi se da se učiniti više s manje. U ovom radu se govori da proizvodne organizacije uspešno koriste Value Stream Mapping (VSM) za identifikaciju područja rasipanja, o čemu se detaljno raspravlja. U ovom se radu takođe govori o primeni VSM-a u aktivnostima održavanja termoelektrane snage 210 MW. Izgrađen je model simulacije te se raspravljalo o pristupu uklanjanju rasipanja.[6]

Održavanje totalne produktivnosti (TPM) je tehnika održavanja i poboljšanja integriteta proizvodnje i sistema kvalitete putem mašina, opreme, procesa i zaposlenih koji dodaju poslovnu vrednost organizaciji. TPM održava svu opremu u vrhunskom radnom stanju kako bi izbegli kvarovi i kašnjenja u proizvodnom procesu. Jedan od glavnih ciljeva TPM-a je povećanje produktivnosti pogona i opreme uz skromna ulaganja u održavanje. Uspeh TPM-a je podrška top menadžmentu.

Kako bi TPM bio efektivan, potrebna je puna podrška ukupne radne snage. To bi trebalo da rezultira postizanjem cilja TPM-a: “Povećati obim proizvodnje, moral zaposlenih i zadovoljstvo poslom.“ TPM je efektivan Lean alat za minimiziranje zastoja postrojenja, mašina, gubitaka u proizvodnji i materijalnim resursima.

TPM se oslanja na učestvovanju svakoga ko radi u procesu, posebno na autonomno održavanje od strane operatera. Ako kompanija već primenjuje produktivno održavanje, TPM se može lako usvojiti dodavanjem autonomnog održavanja od strane operatera postojećem sistemu. Međutim, ako kompanija još nije uvela preventivno ili produktivno održavanje, nagli prelaz s održavanja u slučaju kvara na TPM biće izuzetno težak, iako ne i nemoguć.

Devet osnovnih stvari TPM-a

1) Autonomno održavanje radnog mesta

2) Eliminacija 6 velikih gubitaka

3) Nula kvarova

4) Nula defekata

5) Optimalan vek trajanja i dostupnost alata

6) Samopoboljšanje

7) Kratko vreme proizvodnje i razvoja i niski troškovi života postrojenja

8) Produktivnost u indirektnim pogonima

9) Nula nesreća[7]

Iz navedenih primera vidi se da termoelektrane uveliko koriste Lean koncept sa ciljem da URADE VIŠE SA MANJE.

Primena Lean alata procesima proizvodnje električne energije

Za postizanje boljih performansi svakog pojedinačnog procesa u termoelektrani ili hidroelektrani (ili u bilo kojoj drugoj proizvodnji) mogu da se koriste Lean alati koji obezbeđuju veće efikasnosti u održavanju. Lean koncept koristi više od 100 Lean alata.[8] Tako veliki broj alat bi mogao da obeshrabri zaposlene u termoelektranama koji rade u procesima proizvodnje i održavanja. Da se to ne bi desilo može da se primeni Pareto princip koji kaže da je 20% vitalna manjina, a 80% upotrebljiva većina. Prevedeno na primenu Lean alata to znači da sa 20% alata mogu da se reše 80% problema i da se ostvare značajna poboljšanja, bilo u performansama procesa proizvodnje električne energije, kao i u stalnoj dostupnosti ispravne opreme bez zastoja i prekida.

Primena Lean alata procesima proizvodnje električne energije

Za postizanje boljih performansi svakog pojedinačnog procesa u termoelektrani ili hidroelektrani (ili u bilo kojoj drugoj proizvodnji) mogu da se koriste Lean alati koji obezbeđuju veće efikasnosti u održavanju. Lean koncept koristi više od 100 Lean alata.[1] Tako veliki broj alat bi mogao da obeshrabri zaposlene u termoelektranama koji rade u procesima proizvodnje i održavanja. Da se to ne bi desilo može da se primeni Pareto princip koji kaže da je 20% vitalna manjina, a 80% upotrebljiva većina. Prevedeno na primenu Lean alata to znači da sa 20% alata mogu da se reše 80% problema i da se ostvare značajna poboljšanja, bilo u performansama procesa proizvodnje električne energije, kao i u stalnoj dostupnosti ispravne opreme bez zastoja i prekida.

[1] Michael L. George i drugi, Lean Six Sigma Pocket Tool Book, McGraw-Hill, 2005.

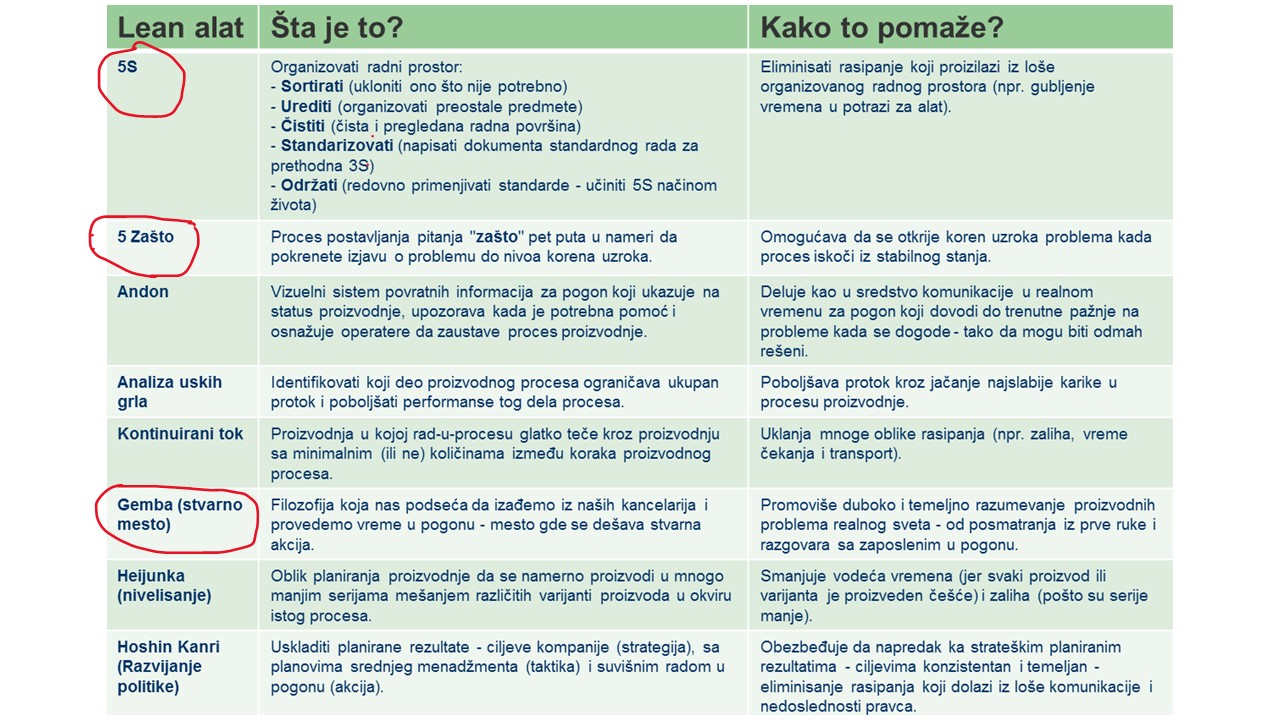

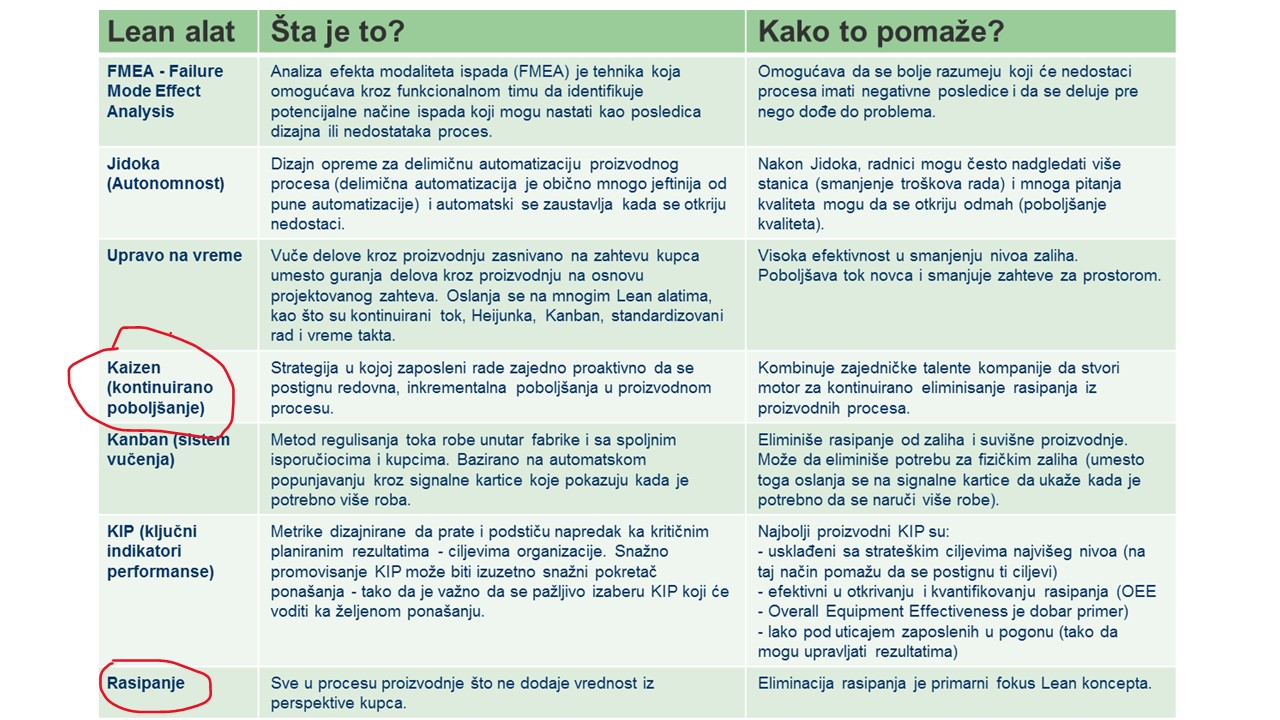

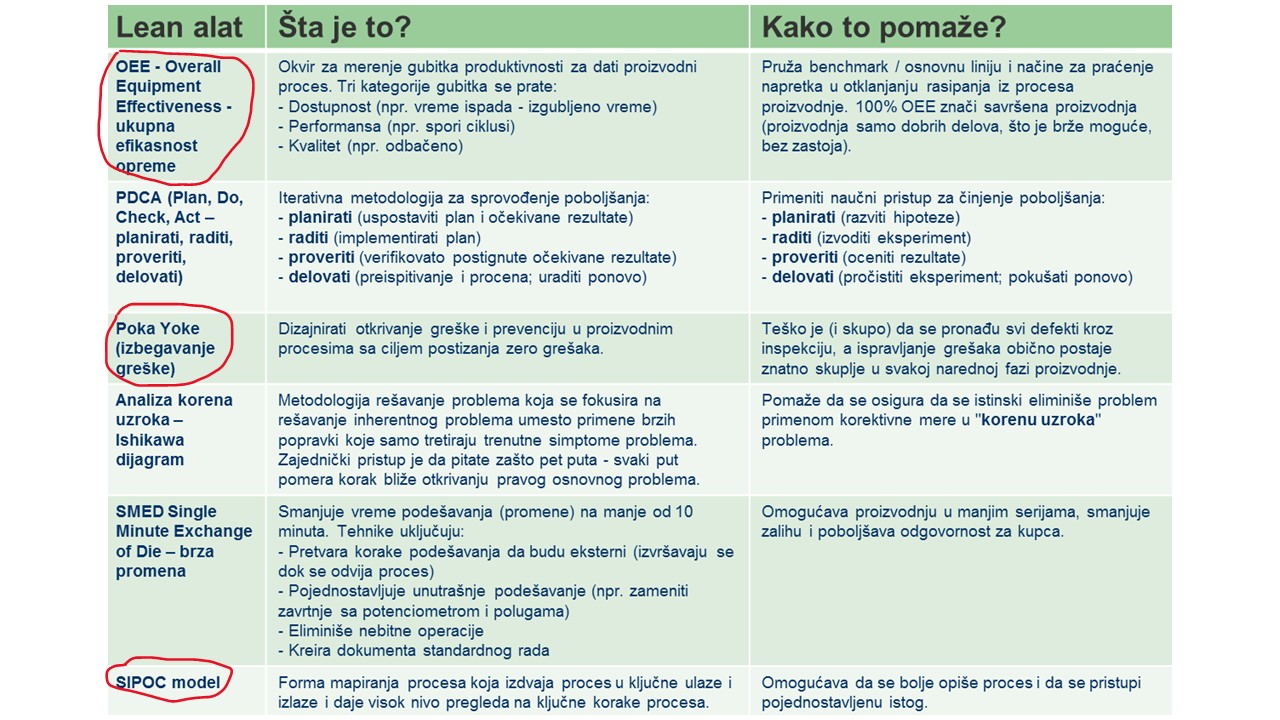

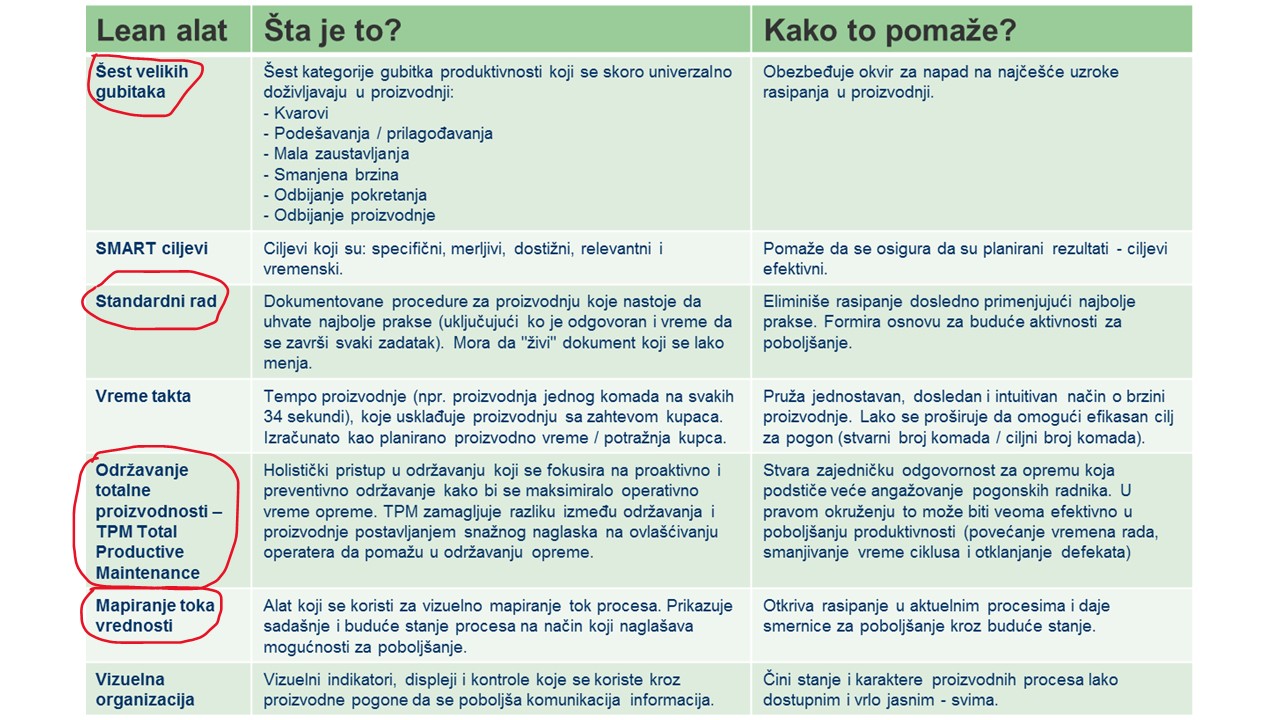

Osnovni Lean alati prikazani su na slikama 5.

Slika 5 Osnovni Lean alati za poboljšanje procesa i sistema

Na slici 5 su obeleženi Lean alati crvenom linijom koji mogu i treba da se implementiraju i koriste u termoelektranama u Srbiji.

Koje Lean alate i koju strategiju implementacije tih alata najpre primeniti u Termoelektranama

Prvi korak treba da bude donošenje odluke od strane top menadžmenta EPS-a da pokrene projekat uvođenja Lena koncepta u termoelektrane sa ciljem da se primeni poboljša proces održavanja implementacijom TPM i drugih Lean alata. Za ovaj korak potrebno je odgovarajuće razumevanje, predanost i aktivno učešće najvišeg menadžmenta. Top menadžment bi trebalo da ima programe podizanja svesti, nakon čega se objavljuje svima. Odluka o pokretanju Lean koncepta može da bude objavljena u časopisu koji izdaje EPS, ali i da bude istaknuta na oglasnim tablama u termoelektranama. Ako je potrebno, može da se pošalje pismo svim zainteresiranim osobama.

Pošto je doneta odluka potrebno je realizovati obuku top menadžment iz svih procesa prikazanih na slici 1. Preporučuje se dvodnevna obuka na temu „Lean Six Sigma – Pregled za top menadžere“. Cilj obuke je da obezbedi upoznavanje top menadžera sa Lean i Six Sigma konceptima, da se podigne moral zaposleni koji žele da dođu na posao i efikasno i samostalno da obavljaju sve potrebne funkcije. Operaterima je potrebna obuka kako bi unapredili svoje veštine.

Zaposleni bi trebali da budu osposobljeni za postizanje četiri faze veština. Cilj je stvoriti kompaniju punu stručnjaka. Različite faze veština su:

- Faza 1: Ne znam.

- Faza 2: Poznajete teoriju, ali ne možete to učiniti.

- Faza 3: Može, ali ne može obučavati

- Faza 4: Može raditi i takođe obučavati.

POLITIKA obučavanja:

- Usredsrediti se na poboljšanje znanja, veština i tehnika.

- Stvaranje okruženja za samo učenje na temelju osećaja potreba.

- Nastavni plan i program obuke/alati/ocenjivanje itd. koji doprinose revitalizaciji zaposlenika

- Osposobljavanje za uklanjanje umora zaposlenih i komotan rad.

Pošto prošire svoje vidike i upoznaju se sa Lean i Six Sigma menadžmentom (koncepti koji se primenjuju skoro 50 godina) naredni korak je da EPS imenuje koordinatora za implementaciju Lean koncepta u termoelektranama. Koordinator treba da ima više saznanja o Lean konceptu. Ova osoba treba da pristupi formiranju službe od nekoliko zaposlenih za implementaciju Lean koncepta. Ukoliko ti ljudi nemaju dovoljno znanja i iskustva za implementaciju Lean koncepta poželjno je da se angažuje konsultant sa strane. Ovaj proces formiranja službe trajaće najmanje 6 meseci od trenutka kada je top menadžment prošao uvodnu obuku.

Prvi Lean alati za koje treba da se obuče operateri na radnim mestima, od kopanja uglja pa do isporuke električne energije su 5S, 5 Zašto, Gemba šetnja i Kaizen.[9] Obuka za TPM, OEE i druge Lean alata uslediće pošto se realizuje obuka za navedene alate i obezbedi njihova primena u svakodnevnom radu u termoelektranama.

Lean alat 5S

5S je razvijen u Japanu. Prvi put se za 5S čulo kao za jednu od tehnika koja omogućava ono što je tada nazvano “proizvodnja upravo na vreme“. 5-to godišnja studija za budućnost automobila kasnih 1980-tih godina utvrdila je da je termin bio neprikladan, budući da je japanski uspeh izgrađen na daleko više komponenti. John Krafcik, istraživač na projektu, pripisao je o Lean kolektivnim tehnikama koje se koriste u automobilskoj proizvodnji u Japanu; to odražava fokus na rasipanje u svim njegovim oblicima, što je bilo centralno u japanskom pristupu. Minimizirana zaliha je samo jedan aspekt nivoa performanse u kompanijama kao što su Toyota i samo podiže napredak u oblastima kao što su kvalitet i rešavanje problema.[10]

Pet početnih slova japanskih reči koje u prevodu na engleskom i srpskom jeziku glase (slika 6):

5S = Seiri – Sort – sortirati; Seiton – Set in Order – urediti, Seiso – Shine – čistiti; Seiketsu – Standarize – standarizovati; Shitsuke – Sustain – održati (slika 4).[11]

Slika 6 Prikaz 5S Lean alata

Detaljnije o 5S može se videti na sajtu http://www.cimlss.rs/5s/ .

Lean alat 5Zašto

5 Zašto je tehnika postavljanja pitanja koja se koristi da se istraže odnosi korena uzroka i efekta koji su u osnovi problema. Primarni planirani rezultat ove tehnike je da se utvrdi koren uzroka pojave defekta ili problema.

Sledeći primer iz zdravstva pokazuje osnovni proces tehnike postavljanja pitanja:

- Rezultati laboratorijskog ispitivanja kasne (problem)

- Zašto kasne rezultati? – Laboratorijski uput i uzorak nisu poslati sa klinike u Centar za medicinsku biohemiju. (prvo ZAŠTO)

- Zašto nisu poslati? – Saradnik zadužen da odnese uzorak i laboratorijski uput morao je da uradi prvo neki drugi zadataka, a potom je zaboravio. (drugo ZAŠTO)

- Zašto je saradnik zaboravio? – Ne postoji dokument standardnog rada u kome je definisano šta, gde i ko radi vezano za slanje uzorka i laboratorijskog uputa u Centar za medicinsku biohemiju. (treće ZAŠTO)

- Zašto ne postoji dokument standardnog rada? – Nije uređen zadatak „Preuzimanje biološkog materijala sa klinika KCN“ u procesu (četvrto ZAŠTO)

- Zašto nije uređen zadatak u procesu? – Mislilo se da to nije važno i da je stihijsko odvijanje procesa dovoljno dobro da ne dođe do neravnomernog slanja uzoraka, grešaka i kašnjenja. (koren uzroka – neuređen proces uzorkovanja i slanja biološkog materijala i laboratorijskog uputa u Centar za medicinsku biohemiju)

Postavljanje pitanja u ovom primeru može se dalje preduzeti u šestom, sedmom ili višem nivou: “pet” u 5 Zašto nije jevanđelje, nego pet iteracija postavljanja pitanja zašto je obično dovoljno da dođete do korena uzroka. Zanimljivo je napomenuti da poslednji odgovor ukazuje na proces. Ovo je jedan od najvažnijih aspekata u 5 Zašto pristupa – pravi uzrok treba istaći prema procesu koji ne funkcioniše dobro ili ne postoji, a ne prema zaposlenom koji obavlja taj zadatak.

Lean alat Gemba šetnja

Gemba šetnja – Šetati kroz proces – nalaziti prilike za poboljšanje

U kratkom vremenskom periodu tim, sastavljen od zaposlenih iz različitih funkcija, šeta kroz radni prostor, identifikujući mogućnosti za smanjenje rasipanja i uvode poboljšanja kako šetaju. Poboljšanja se obično mogu realizovati brzo, što dovodi do brzih dobiti. Ovaj metod pomaže u uključivanju zaposlenih da identifikuju rasipanja u svojim svakodnevnim aktivnosti .

Gemba šetnja se koristi za identifikaciju neposredne i / ili lake promene; da se identifikuju rasipanja u procesu na mestu gde se dešavaju.

Gemba = „Stvarno mesto.“[12]

Lean alat Kaizen

Kaizen je nastao u Japanu posle Drugog svetskog rata. Reč Kaizen znači “kontinualno poboljšanje“. Ona dolazi iz japanske reči 改 (“kai“), što doslovno znači “promena” i 善 (“zen“) što znači “dobar” ili „na bolje“. Kaizen filozofija se dakle izvlači iz japanske reči kai, što na zapadu najčešće znači “kontinualno” i zen što znači “poboljšanje” ili “mudrost“. Kaizen menadžment filozofija, dakle, definiše se kao činjenje “kontinualnog poboljšanja“- lagano, inkrementalno ali konstantno. Iznenađujuće je, da iste japanske reči (Kaizen) znače na kineskom “akcija za popraviti” (Stoiljković, 2013).

Definicija Kaizen može da se da i ovako:

Kaizen = Kai (odvojiti i napraviti novo)

Zen (misliti kako da pomognete drugima)

Kaizen = Misaone akcije kontinuanlog poboljšanja!

Kaizen pojam postao je popularan nakon izlaska knjige KAIZEN koju je napisao Masaaki Imai 1986. godine (Masaaki Imai, 1986). Od 1986. godine, kada je objavljena knjiga Kaizen, ključ uspeha na tržištu u Japanu, termin Kaizen je prihvaćen kao jedan od ključnih koncepata menadžmenta. U prvoj deceniji dvadeset prvog veka, kako je Toyota Motor Company premašila General Motors i postala vrhunski proizvođač automobila u svetu, povećana je svest o vitalnoj razlici koju je igrao Kaizen pristup u uspeh Toyota.[13]

Zaključak

Poboljšanje procesa proizvodnje i procesa održavanja u termoelektranama može da se postigne implementacije Lean koncepta. Rezultati implementacije Lean koncepta neće se videti preko noći. To će potrajati i do godinu dana od trenutka Lean projekta. Ipak, najvažniji je prvi korak u pravom smeru. Napred su izneti predlozi kako može bezbolno i uz podršku zaposlenih da se pokrene taj projekta bez otpora. Rezultati će se videti pri svakom narednom koraku, a nepotrebni gubici i prekidi u radu termoelektrana biće svedeni na minimum. O tome govore i primeri, iz sveta gde se već uveliko koristi Lean koncept, o čemu je bilo reči na početku ovog članka.

U narednom nastavku biće reči o implementaciji TPM i o koristima koje se dobijaju primenom održavanja totalne proizvodnosti. To znači sistem radi 24/7 365 dana u godini bez ispadanja i sa maksimalnim performansama.

U Nišu, 08.02.2022. Prof.dr Vojislav Stoiljković

[1] https://www.brainyquote.com/authors/w-edwards-deming-quotes

[2] file:///C:/Users/Phd/Downloads/21466.pdf

[3] https://elementarium.cpn.rs/naucne-vesti/termoelektrana/?script=lat

[4] http://www.ieomsociety.org/harare2020/papers/203.pdf

[5] http://erepository.uonbi.ac.ke/bitstream/handle/11295/97176/CLIFFORD+K.+KITHINJI+D61747274+EFFECT+OF+TPM+ON+THERMAL+POWE.pdf?sequence=1&isAllowed=y

[6] http://www.ijcrd.com/files/Vol_4_issue_4/54010.pdf

[7] https://ijoer.com/Paper-June-2015/IJOER-JUN-2015-5.pdf

[8] Michael L. George i drugi, Lean Six Sigma Pocket Tool Book, McGraw-Hill, 2005.

[9] Vojislav Stoiljković, ISO 9001:2015 i Lean, Talija, 2017.

[10]http://en.wikipedia.org/wiki/5S_(methodology)

[11] Vojislav Stoiljković, Lean u zdravstvu, Despot Book, 2013. – Lean in Healthcare, Lambert, 2018.