Lean je prilika za privrednike u doba Covid 19 (2) Učenje da se vidi rasipanje u procesima

Vojislav Stoiljković vojislav.stoiljkovic@cimlss.rs

Lean je prilika za privrednike u doba Covid 19 (2)

Učenje da se vidi rasipanje u procesima

U prilogu „Lean je prilika za privrednike u doba Covid 19 (1)[1] bilo je reči o prvom koraku u procesu implementacije Lean koncepta. Tu je bilo reči o Lean principima koje učesnici u transformaciji svoje organizacije trebaju najpre da nauče i da razumeju. Prikazane su i 3 Oglasne table sa tekstom o tome: 1: Šta je Lean; 2: Lean organizacija i 3: Lean principi. Prikazane Oglasne table mogu da se postave na vidnom mestu gde većina zaposlenih prolazi kako bi im se što više približilo značenje tih pojmova.

Pošto je učinjen prvi korak i pošto je jedan broj zaposlenih, koji su budući članovi timova za implementaciju Lean koncepta, upoznati sa navedenim pojmovima, organizacija može da pređe na drugi korak – UČENJE ZAPOSELNIH DA VIDE RASIPANJA u procesima.

Poznata je izreka u narodu: „Slep kod očiju.“ Tako i zaposleni ne vide rasipanja koja se javljaju u procesima u kojima rade. Da bi „progledali“ zaposleni treba da se obuče kako da vide i prepoznaju o kom rasipanju se radi.

Videti rasipanje je prvi Lean stub. Ako ne možete da identifikujete osam velikih rasipanja u svemu što radite, onda je veoma teško da se eliminiše rasipanje. Prvi Lean stub je da učite svoje ljude da vide rasipanje!

Prvo što treba uraditi je da se proveri da li svi zaposleni znaju osam rasipanja kao što znaju svoj datum rođenja. Obuka za osam rasipanja se ne postiže brošurom, e-mailom ili seminarom. Treba da se uči osam rasipanja svakog dana i zauvek! Zaposleni treba jednostavno da pregledaju osam rasipanja svakog dana tokom jutarnjeg sastanka. Svakog jutra svi moraju da podignu 8 prstiju i pređu preko osam rasipanja i da ispričaju sve što ilustruje sva rasipanja (Akers, 2011.).

Rasipanje u procesima koje se ne vidi je najopasnije rasipanje. Jedan od razloga zašto ne vidimo rasipanje je „zato što zaposleni nisu obučeni da vide rasipanje“. Ovo ukazuje da prvi korak u otkrivanju rasipanja u procesima je da se zaposleni upoznaju sa 8 velikih rasipanja koja se javljaju u svakom procesu koji se realizuje, bio da je reč o proizvodnim ili uslužnim procesima.

Rasipanje se može definisati kao bilo koja aktivnost u procesu koja ne dodaje vrednost. Lean koncept omogućava smanjenje ili eliminisanje rasipanja iz procesa. Da bi mogli nešto da smanjimo, ili da ga eliminišemo, najpre treba da identifikujemo rasipanja koja se javljaju u procesu. Dosadašnja istraživanja i praksa pokazuju da postoje 7 osnovnih plus jedno dodatno rasipanja.

Rasipanje se, prema Taiichi Ohno, bivši izvršni direktor Toyota odgovoran za razvoj Lean razmišljanja, može opisati japanskom reči muda. Prema Ohno, muda je evidentno u greškama koje zahtevaju korekciju, proizvodnja robe bez tražnje, zalihama i preostaloj robi koja se gomila, to su koraci u okviru procesa koji nisu potrebni, nepotrebno kretanje zaposlenih, kretanje robe od jednog mesta na drugo bez plan, zaposleni koji stoje besposleni čekajući neku aktivnost da se završi, i robe i usluge koje ne zadovoljavaju potrebe krajnjeg kupca (Womack, James, Daniel Jones, 2003).

Ohno je prvobitno identifikovao samo 7 rasipanja, ali od tada su bile velike i značajne debata oko tog pitanja, i mnogi novi potencijalni oblici rasipanja su identifikovani (većina od njih izgledaju kao da su jednostavno produžeci ili ponavljanja originala).[2] Većina stručnjaka danas mislim da bi trebalo tražiti 8 klasičnih kategorija rasipanja, koja će, u većoj ili manjoj meri, biti vidljiva u svakom procesu koji realizujemo. Tih 8 velikih rasipanja u bilo kom procesu su:

- Suvišna proizvodnja – proizvoditi više nego što se zahteva od strane kupca

- Zaliha – Skladištenje više od apsolutnog potrebnog minimuma

- Transport – nepotreban transport materijala

- Čekanje – čekanje za sledeći korak procesa

- Nepotrebna obrada – zbog lošeg alata ili dizajn proizvoda

- Kretanje – nepotrebna dostizanje, hodanje, u potrazi za delove, alate, štampane materijale, itd.

- Defekti – škart i dorada

- Nedovoljno korišćenje ljudi – njihovog potencijala

U fabrici ili radionici, Taiichi Ohno nas je naučio kako da tražimo rasipanje. Rasipanje je najočiglednije u sledećim oblicima, koji su laki da pokažu da se proces ne obavlja efikasno.

- Zaliha – delovi nagomilani ranije, u, ili na kraju procesa – je rasipanje po sebi, ali i manifestacija drugih rasipanja, kao što su transport, defekti i suvišna proizvodnja.

- Kretanje – ljudi se mnogo kreću okolo – to je rasipanje i takođe se manifestuje preko suvišne obrade ili transporta.

Kretanje i zalihe su dva ključna indikatora rasipanja u proizvodnji.

- Nedovoljno korišćenje potencijala ljudi – Ovo se dešava često u mnogim organizacijama, gde veštine i osnove nisu svima opštepoznate. Ovo može da se odnosi na prikupljane ideja koje mogu imati zaposleni za nove proizvode ili inovacije. Najveća šteta u ovoj kategoriji odnosi se ne ne davanje ovlašćenja ili omogućavanje ljudima iz procesa da poboljšaju proces. Ne prikupljaju se predlozi zaposlenih za poboljšanje procesa i rešavanje problema. Pojedini zaposleni su zatrpani poslom a drugi nemaju dovoljno posla. Zaposleni nemaju ovlašćenja da rade na poboljšanju procesa. Zaposleni se ne pridržavaju discipline na radnom mestu. Neadekvatna obuka i zastarela znanja zaposlenih.

- Čekanje – Čekanje na materijala, da se završi prethodna aktivnost, čekanje potrebnih alata i informacija i slično. Čekanje usled nedostatka sirovina, tehničkih kvarova, nepodesno balansiranih opterećenja linija i lošeg upravljanja od strane operatora – zaposlenih na liniji.

- Transport - Stvaranje nepotrebnog kretanja materijala u okviru fabrike.

- Suvišna obrada – Proizvodnja proizvoda čiji je kvalitet viši nego što je kupac voljan da plati.

- Suvišna proizvodnja – Proizvodnja proizvoda koji završe u zalihama ili kao škart. Ovo rasipanje ima često i oblik višeg punjenja ili veće težine od propisane. Generalno hrana se prodaje po težini ili zapremini. Neki proizvodi mogu da premaše njihove minimalne težine i do 20%.

- Defekti – Defekti koji se javljaju u proizvodnji mogu da se isprave preradom ili doradom proizvoda. To stvara utrošak dodatnog rada, materijala, ali i troškova pakovanja. U proizvodnji, mnogi propusti i defekti mogu da se dorade. Ovo nije dobro, jer dorada i ispravljanje grešaka košta mnogo organizaciju, ali je isto tako loše jer može da se propusti da se eliminišu koreni uzroka, pa će se defekti i dalje javljati

Studije su pokazale da približno 70% aktivnosti izvedeni u industriji i uslugama predstavljaju dodatak ili otpad bez vrednosti. Ako možemo naučiti da vidimo rasipanje, imamo sposobnost dramatičnog uticaja na smanjenje istog.

Prepoznavanje rasipanja kada se pojavi i spremnost da se smanji ili eliminiše je glavni korak na putu da organizacija postane Lean organizacija. Ako proces ne dodaje vrednost, kako ga svojim očima vidi kupac, tada je to ili čisto rasipanja ili aktivnost koja ne dodaje vrednost, ali možda je zahtevana nekim propisima. Sledeća lista označava neke od ishoda za zdravstvene radnike sa čime se susreću svakodnevno (Tabela 5.1).[3][4]

Nadalje se navode 8 vrsta rasipanja u zdravstvu:

Defekti: Rad koji sadrži greške ili nedostaje nešto od vrednosti. – Primeri: Medicinske greške; Netačne informacije o pacijentu; Loš klinički ishod; Dorade (npr. ponovno ispitivanje biološkog materijala zbog nepouzdanog rezultata); Varijacija u ishodima; Nekorektni računi; Hirurške greške; Ekstra data doza; Korišćenje leka kome je istakao rok; Greška pri dijagnozi; Pogrešan izveštaj sa ultrazvuka / rendgena iz laboratorije …

Suvišna proizvodnja: Suvišan rad – Proizvodnja više proizvoda nego što se zahteva da ispuni potražnju kupca / pacijenta. – Primeri: Najgore rasipanja u zdravstvu su naše misli – umovi.; Bolesnik ostaje duže u kritičnom medicinskom krevetu nego što je potrebno. Mali broj otpusta tokom vikenda često dodaje 3 dodatna dana dužini boravka. Nedostatak planiranja otpusta angažuje sestre sa dežurstva kada lekar otpušta pacijenta. Nedeljni umesto dnevni otpust dovodi da pacijent čeka na otpust. Višestruki formulari za iste informacije.

Čekanje: Vreme čekanja nastaje kada ljudi, informacije, oprema i materijali nisu na dohvat ruke. – Primeri: Urgentni pacijent čeka početni tretman. Pacijent čeka za uzimanje uzorka za ispitivanje i potom na rezultate ispitivanja. Bolesnik čeka da bude otpušten. Urgentan bolesnik čeka na krevet u bolničkoj sobi. Osoblje čeka na povratni poziv od strane konsultovanog lekara. Čekanje drugih radnika na sastancima, operacijama, na procedure, izveštaje. Pacijenti čekaju na procedure imenovanja doktora.

Nedovoljno korišćenje ljudi – nedovoljno korišćenje potencijala ljudi: Ljudi rade posao i nisu sigurni da je to najbolji način da izvrše zadatke. – Primeri: Iste aktivnosti se izvode na različite načine od strane različitih ljudi. Nejasni nalozi lekaru. Nejasan put za medicinu / administraciju. Nejasan sistem za obračun troškova lečenja.

Transport: Zahtevano premeštaje / isporuke pacijenta, materijala ili isporuka za obavljanje zadatka – Primeri: Dostava lekova iz centralne apoteke. Transport do udaljene prostorije za skladištenje za preuzimanje isporuka. Isporuka hirurškog paketa; Verovatno najviše pogođena odeljanja su laboratorije i apoteka od kojih se zahteva isporuka na vreme da ispune zahteve nege pacijenta.

Zaliha: Više materijala pri ruci nego je zahtevano da se uradi posao. – Primeri: Višak lekova na odeljenjima. Však isporuka na odeljenjima i u centralnom magacinu.

Kretanje: Kretanje ljudi koje ne dodaje vrednost – Primeri: Traženje informacija. Traženje lekova. Traženje materijala i ljudi Materijali, oprema, alati locirani daleko od mesta rada. Varijacija standardnih metoda i procedura. Nekonvencionalne lokacije za mesto korišćenja skladišta.

Suvišna obrada: Aktivnosti koje ne dodaju vrednost iz perspektive pacijenata / kupca. – Primeri: Premeštanje urgentnog pacijenta u drugi boks sa krevetima pošto zahtev za monitoring iziskuje drugo ili treće pomeranje drugih pacijenta. Ponovno testiranje zbog izgubljenih rezultata. Korišćenje skupih lekova ili potrošnog materijala kada su dostupne jevtinije alternative Pogrešna raspodela dragocenih i deficitarnih resursa, tj. ne troši se novac gde je potreban.; Razjašnjenje naloga.; Sakupljanje /grafičko prikazivanje suvišnih informacija.; Izgubljeni lekovi. Papirologija.

Iznenađujuće je da je identifikacija ovih osam veliki rasipanja težak zadatak. Ključna poenta ovde je da ukoliko je neko zauzet ne znači i da dodaje vrednost. Ljudi koji vrše proces mogu biti zauzeti 110% vremena i da ipak ne dodaju vrednost. Neprekidno zvanje laboratorije da bi se dobili rezultati testiranja, put do centralne apoteka da bi se našao neki lek, ili primanje 15 pacijenata i vršenje njihove pripreme kada postoje samo 4 operacione sale podrazumeva rad. Međutim, ovaj rad ne dodaje uvek vrednost.

Uspeh svake Lean inicijative zavisi od sposobnosti tima da razlikuje komponente procesa koje dodaju od onih koje ne dodaju vrednost. Članovi tima koji će raditi na implementaciji Lean koncepta, ali i svi zaposleni, moraju da prođu obuku i nauče „da vide rasipanja“ i da poseduju sposobnost da identifikuju korake koji ne dodaju vrednost, ali i da budu voljni da priznaju da oni zaista ne dodaju vrednost. Priznanje da korak ne dodaje vrednost je najteži aspekt identifikacije prilike za poboljšanje. Pojedinci koji vrše korake procesa će naći hiljade razloga zašto svaka operacija mora da se izvršava na način na koji je oni izvršavaju, i zauzimaju čvrst stav protiv bilo kakve promene. Povremeno ti razlozi su ukorenjeni u stvarnosti i komponenta koja ne dodaje vrednost zaista mora da se vrši onako kako se oduvek i vršila. U većini slučajeva ovi koraci mogu da se modifikuju ili čak eliminišu bez posledica. Važno je da zaposleni znaju da njihov lični trud nije zadatak koji ne dodaje vrednost. To je zadatak koji treba reformisati.

Ljudima je odavno poznato da „Bilo gde da se RADI … stvara se RASIPANJE. KUPAC NEĆE DA PLATI ZA RASIPANJE“. Istraživanja u svetu su pokazala da od ukupnog vodećeg vremena (vreme od trenutka kada je primljena porudžbina do trenutka isporuke proizvoda ili usluge) više od 70% predstavlja vreme koje ne dodaje vrednost – spada u neko od 8 velikih rasipanja.

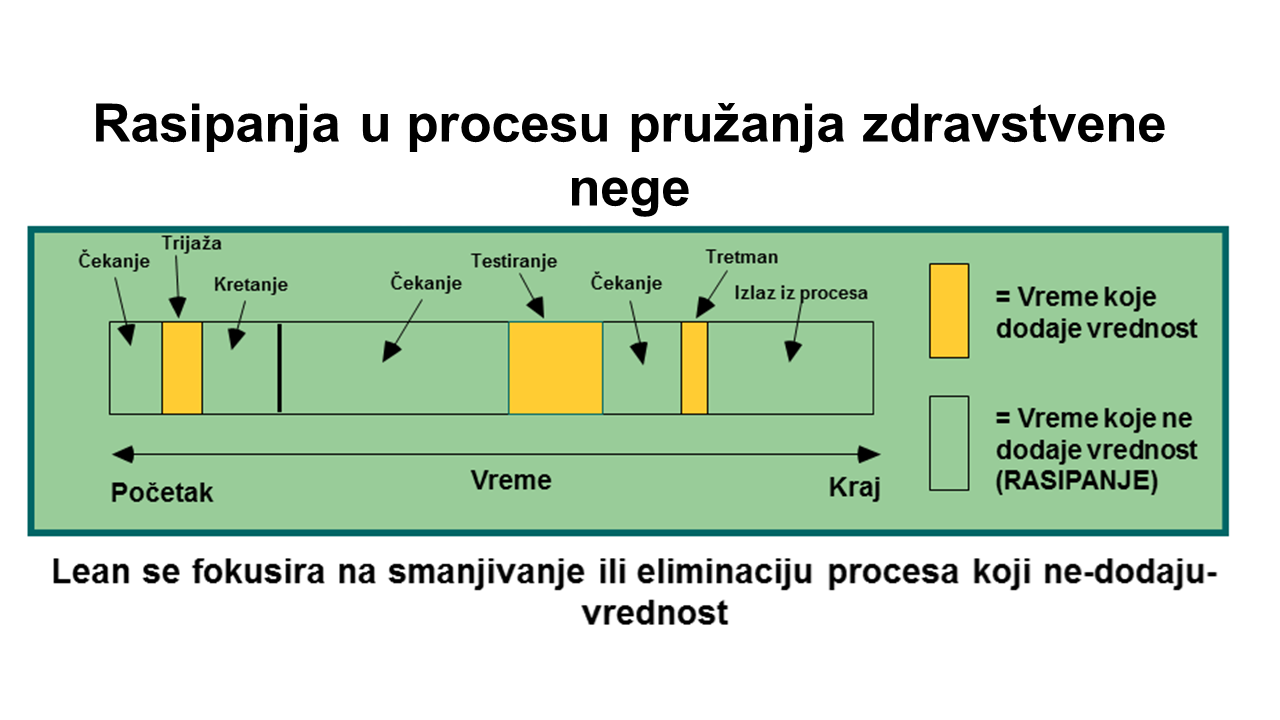

Na slici 5.1 prikazan je tipičan primer toka zadataka u zdravstvu. Ova slika na najbolji način potvrđuje pojavu rasipanja u procesu pružanja zdravstvene nege. Isto važi i za bilo koju drugu delatnost, uključujući I proizvodne procese.

Slika 1 Rasipanja u procesu

Posle obuke zaposlenih da „vide rasipanja“ potrebno je da se postavi OGLSNA TABLA SA SLIKAMA KOJE UKAZUJU NA 8 RASPANJA. To bi omogućilo da zaposleni, prolazeći pored oglasne table bace pogled na slike i vremenom počnu da razmišljaju o tome da li se neko od rasipanja javlja i aktivnostima koje oni realizuju. Razmišljajući o tome oni će početi da diskutuju sa kolegama i da, ukoliko im menadžer pripremi formulare za opis rasipanja koje su identifikovali, opisuju rasipanje koje su identifikovali. To je korak koji će im omogućiti da krenu napred, odnosno da im se pruži obuka za Lean alate koji će im pomoći da smanje ili potpuno eliminišu uočena rasipanja. Tako će, korak po korak, uz primenu Kaizen pristupa započeti putovanje ka dostizanju procesa u kojima se na javljaju rasipanja, ili se javljaju u zanemarljivom obimu.

Vrlo važno je da se zaposleni unapred „amnestiraju“ i da se ne tretiraju kao krivci za uočena rasipanja. Ako zaposleni osećaju strah da će biti kažnjeni za uočena rasipanja sigurno je da oni neće prijaviti ista.

Oglasna tabla 4 Rasipanja u procesima u zdravstvu

Za proizvodnu organizaciji rasipanja mogu da budu prikazana na OGLASNOJ TABLI 5.

Oglasna tabla 5 – Rasipanja u proizvodnim procesima

Kako videti rasipanja?

Kratki opis rasipanja mogu da pokažu razliku između rasipanja u fabrici, na montaži ili u laboratorijskom prostoru, kao i virtuelni radni prostor za kancelarijsko okruženje. Da bi se uočilo rasipanje treba da pogledajte oko sebe. Taiichi Ohno je davno rekao da treba da se odabere jedna tačka u radnom prostoru gde se stane i posmatra se radni prostor okretanjem za 360 stepeni bez ikakvog komentara. Zapažanja treba zapisati. Pri tome treba obratiti pažnju na rad koji se toga dana realizuje i videti koliko je rada u procesu (zaliha) koja čeka da se uradi i koliko često se čeka na nekoga ili nešto da bi počeli da radite.

Pošto su zaposleni i članovi tima za implementaciju upoznati sa 8 velikih rasipanja i sposobni da ista identifikuju naredni korak je da se upoznaju sa Lean alatima koji će im biti potrebni da smanje ili eliminišu uočena rasipanja. O tome će biti reči u narednom prilogu.

U Nišu, 27.04.2021. Prof. dr Vojislav Stoiljković

vojislav.stoiljković@cimlss.rs

[1] http://www.cimlss.rs/lean-je-prilika-za-privrednike-u-doba-covid-19/

[2] https://www.lean.org/lexicon/seven-wastes

[3] Vojislav Stoiljković, Lean in Healthcare, Lambert, 2018

[4] Vojislav Stoiljković, Lean u zdravstvu, Despot book, 2013.