Lean alat Heijunka – nivelisanje

Lean alat Heijunka – nivelisanje

Heijunka je važan Lean alat koji se bavi nivelisanjem proizvodnje.

Postoji razlog zašto je Heijunka blok u temelju Toyota kuće, ili Lean kuće kao što je neki zovu. Kratak odgovor je stabilnost u radu. Toyota kuća, ili TPS kuća je velika metafora za Toyota proizvodni sistem. TPS kuća se zasniva na ideji da “podeljena kuća ne može opstati“, navodeći velikog Abrahama Linkolna, koji je to citira iz Biblije. To znači da svaki deo kuće ima ulogu i ima specifičnu namenu.

Temelj kuće je kritičan. Blok u tom temelju je Heijunka. Heijunka je japanski termin za opisivanje “balansiranja – nivelisanja proizvodnje“. Razlika između “ nivelisanja potražnje” i “ nivelisanja proizvodnje” je važno zbog toga što ne može da se kontroliše potražnja (ne znamo kolika će potražnja biti u jednom danu). Ono što može da se kontroliše jeste stopa opterećenja – informacije, materijal, sirovine, poluproizvode, gotovu robu u ispunjenju potražnje ili stvarnoj proizvodnji.

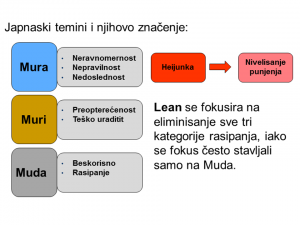

Jedan izazov Heijunka je u njegovoj primeni. U zavisnosti od industrije i biznisa u kome ste, primena će generalno morati da se prilagodi. Ali princip ostaje isti – za traženi nivo proizvodnje / usluge, kreirati stabilnost i predvidljivost. Za implementaciju Heijunka, važno je da se identifikuje interval pomeranja. Heijunka metod se obraća japanskom terminu Mura (slika 1).[1]

Slika 1 – Heijunka se obraća Mura

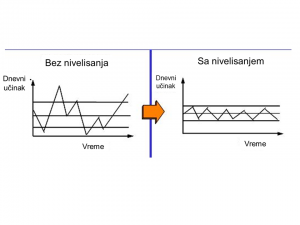

Na slici 2 prikazani su primeri bez i sa nivelisanjem proizvodnje.

Slika 2 – Bez i sa nivelisanjem proizvodnje

Velika veličina lota – šarže

Tradicionalno razmišljanje u proizvodnim sistemima je da su vremena promene rasipanje. To je tačno, ona jesu rasipanje. Međutim, tradicionalni zaključak je da se radi što manje promena što je moguće. Nažalost to dovodi do velikih veličina lota (šarže) (slika 3). U to slučaju će to dovesti do još većeg rasipanja: VIŠAK ZALIHA – jedno od 8 velikih rasipanja! Osim toga, proizvodnja će biti nestabilna i doći će do drugih rasipanja. Ovakav pristup proizvodnje je tradicionalan pristup kada se misli da što je veći lot – serija to su manji gubici zbor prelaska sa jednog na drugi proizvod. To može da bude problem samo ako se ne primenjuje Lean alat SMED – Single-Minute Exchange of Dies (brza promena ili promena kalupa za jedan minut).[2]

Slika 3 – Primer sa velikim lotom – serijom

Pojednostavljen primer sa slike 3 prikazan je u Tabeli 1. Pretpostavimo da pokrenete operaciju gde pravite male proizvoda (11 A), srednje proizvode (9 B) i velike proizvoda (7 C). Klasičan raspored proizvodnje je prikazan u Tabeli 1.

Tabela 1 – Raspored proizvodnje bez Heijunka

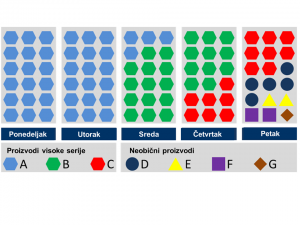

Veličina lota prema usvojenom obrascu – šablonu

Pogrešan put pri nivelisanju je da se fiksiraju sekvence nivelisanja po principu „Svaki deo u svakom intervalu“ (EPEI – Every Part Every Interval), takođe poznat kao Heijunka. Iako se ovaj pristup često koristi on ima nedostatak jer potražnja za proizvodima ili uslugama nije konstantna svakog dana. Na slici 4 je prikazan pristup sa fiksiranim sekvencama.

Slika 4 – Nivelisanje sa fiksiranim sekvencama

Nivelisanje sa fiksiranim sekvencama može vrlo brzo da dovede do problema. Iz primera na slici 4 se vidi da se proizvodi D, E, F i G proizvode u malim količinama, za razliku od proizvoda A, B i C koji se proizvode u velikim količinama.

Ovo je klasična proizvodnja serije. U ovom primeru, kompanija predviđa da će njihovi nalozi uglavnom da budu A, zatim B, i C a da će potražnja za proizvodima D, E, F i G verovatno imati najmanji broj naloga, zbog čega postoji mnogo manje proizvodnih sati za te proizvode.

Problem sa ovim pristupom je sledeći:

- Pretpostavimo da je velika potražnja za proizvodima D i F u utorak, a za proizvodima E i G u četvrtak. To znači da kupac mora da čeka do petka da bi bila ispunjena narudžbina.

- Pretpostavimo da firma odluči da kupac ne bi trebalo da čeka, onda se raspored proizvodnje menja i kreira se urgentni raspored. Time se stvara preopterećenje zaposlenog, prekovremeni rad i nestabilnost u sistemu.

- Pretpostavimo da očekivana potražnja za A i B pada, onda smo završili sa više A i B proizvoda nego što je potreba kupca – suvišna proizvodnja koja ide u zalihe.

- Pretpostavimo da se pronađu defekti u proizvodnji za proizvod A na kraju radnog dana. To znači da je kompanija proizvodila neispravne proizvode i da ne može da ispuni potražnju kupca.

Veličine lota za dnevnu potražnju

Mnogo bolji pristup je da se smanji veličina lota tako da se proizvede svakog dana šta treba tog dana (prema potražnji za taj dan). Pri tome NE treba uzimati dnevni prosek od nedeljne / dvo-nedeljne / mesečne potražnje. To je zaista ono što je potrebno da se proizvede tog dana zasnovana na najboljim dostupnim podacima, prognozama i potražnji koju se ima za taj dan. To uključuje efekte kao što su:

- Hitne porudžbine

- Otkazane porudžbine

- Promene u prognozama potražnje

- Isporučioci koji nisu isporučili

- Sirovina koja se ispostavila da je neispravna / pogrešna / nedostaje

- Gotovi proizvodi koji su neispravni / pogrešni / nedostaju

- Kupci koji mole / prete / viče za hitne proizvode

- Viši menadžeri koji kaže šta mora upravo sada proizvesti i mnoga više.

Naravno, što manje od ovih efekata imate, vaša proizvodnja će biti bez poteškoća. Ali budimo realni, imaćete bar neke od ovih efekata. Na osnovu najboljih dostupnih podataka (ako možete to tako da nazovete), trebalo bi da proizvede svakog dana ono šta je najhitnije.

Pod pretpostavkom da ne možete još da ostvarite tok jednog komada, krajnji plan proizvodnje može da izgleda kao na slici 5. Proizvesti ono što je najhitnije za tekući dan, gde je veličina lota dnevna potražnja određenog proizvoda.

Slika 5 – Današnji raspored proizvodnje

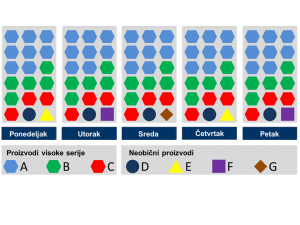

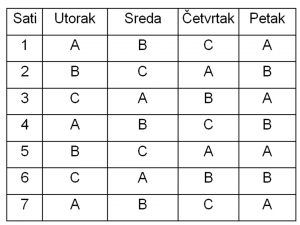

Ako se pravilno niveliše proizvodnja iz primera u Tabeli 1, odnosno ako se primeni Heijunka, dnevni raspored proizvodnje na više dana dat je u Tabeli 2.

Tabela 2 – Dnevni raspored proizvodnje za više dana

Treba da se obrati pažnja kako se raspored proizvodnje za A, B, C deli tokom cele nedelje (Tabela 1). Ovaj pristup stvara stabilan i predvidiv raspored proizvodnje, manje opterećenje zaposlenog, manje slučajeva suvišne proizvodnje i sposobnost da ispuni se zahtevi neizvesne potražnje kupaca tokom vreme.

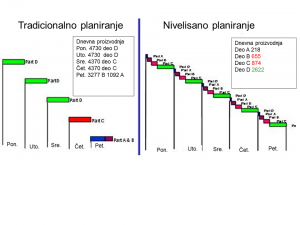

Jedan primer tradicionalnog i nivelisanog planiranja za nedelju dana prikazan je na slici 6.[3]

Slika 6 – Tradicionalno i nivelisano planiranje

Primer određivanja veličine lota i nivelisanja u zdravstvu

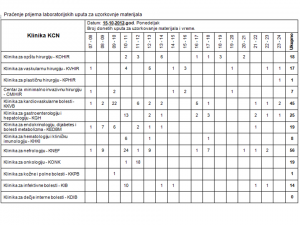

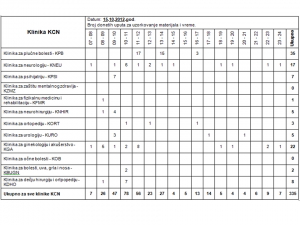

Ovaj primer se odnosi na potražnju 25 klinika i prijemne laboratorije u Kliničkom centru Niš. Potražnja u ovom slučaju znači da klinike zahtevaju da se uradi određeni broj ispitivanja za pacijente koji se leče na njihovim klinikama. Realna primena Heijunka u Kliničkom centru u Nišu realizovana je u okviru 2 Lean projekta:

- Poboljšanje procesa nege novorođenih beba koji je realizovan u periodu od početka 2012. godine do marta 2013. godine na Klinici za dečje interne bolest, Klinici za ginekologiju i akušerstvo i na Klinici za dečju hirurgiju i ortopediju.

- Poboljšanje procesa kliničko-biohemijskih laboratorijskih dijagnostika

Prvi zadata pri primeni Heijunka bio je da se odredi vitalna manjina klinika (20%) iz kojih stižu zahtevi za ispitivanje 80% uzoraka (upotrebljiva većina). Pored toga, bilo je potrebo da se odredi vreme u koje stižu uzorci na ispitivanje (potražnja) kako bi se izvršilo pravilno nivelisanje.

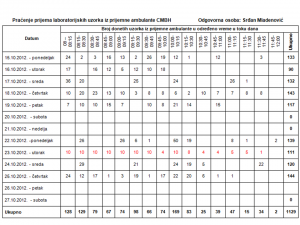

Centar za medicinsku biohemiju (CMB) prima i obrađuje svakog dana biološke materijale koji stižu sa 25 klinika KCN i iz prijemne ambulante za pacijente koji su upućeni u CMB. Prijem epruveta sa biološkim materijalima je neravnomeran i nema nivelisanja broja uzoraka u toku dana. To znači da u nekom vremenu u toku dana, a to je obično u jutarnjim satima, stiže veliki broj epruveta, a kasnije je taj broj mali.[4]

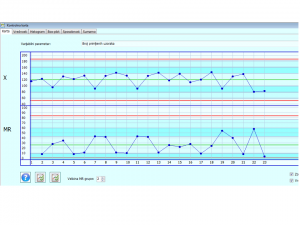

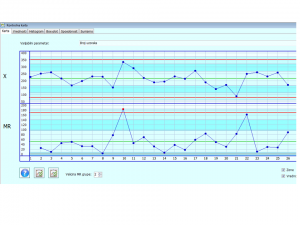

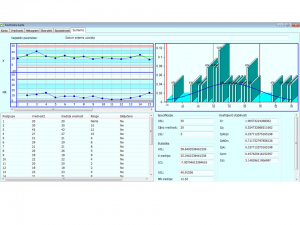

Na osnovu prikupljenih podataka urađene su kontrolne karte za prijem uzoraka iz prijemne ambulante (slika 7) i sa klinika KCN (slika 8).

Slika 7 – Kontrolna karta prijema uzoraka iz prijemne ambulante

Kontrolna karta na slici 7 pokazuje da je gornja granica broja primljenih uzoraka iz prijemne ambulante u toku dana 188, a srednja vrednost 119 uzoraka.

Kontrolna karta na slici 8 pokazuje da je gornja granica broja primljenih uzoraka klinika KCN u toku dana 354, a srednja vrednost 217 uzoraka.

Za proračun vremena takta uzećemo gornje granice za prijem uzoraka. Njihov zbir daje očekivanu gornju granicu broja primljenih uzoraka u toku dana sa klinika KCN i iz prijemne ambulante. Više detalja o načinu određivanja vremena takta,intervala pomeranja i ostalih proračuna čitalac može da nađe u knjizi Lean u zdravstvu.

Slika 8 – Kontrolna karta prijema uzoraka sa klinika KCN

Svaki proces je niz aktivnosti koje se dalje dele u zadatke koji se vrše kako bi se isporučila usluga ili proizvod. Operacija je svaki pojedinačni zadatak koji se vrši u okviru procesa – aktivnosti. Svaka operacija spada u jednu od četiri kategorije: usluga, priprema, transport i čekanje. Kategorija usluge obuhvata samu aktivnost izvršavanja usluge koja se pruža, kao što je recimo vađenje krvi i ispitivanje. Priprema obuhvata sve ono što se mora uraditi kako bi se pacijent i/ili oprema pripremili za pružanje usluge. Ako je u pitanju vađenje krvi radi ispitivanja u operaciju pripreme spada uzimanje podataka o pacijentu i popunjavanje potrebne dokumentacije.

Treća kategorija, transport, ako je u pitanju ispitivanja krvi obuhvata transport uzoraka (biološkog materijala) od klinika ili iz prijemne ambulante CMB do prijemne laboratorije u CMB na mesto vršenja usluge. Poslednja kategorija je čekanje, koja obuhvata svo vreme čekanja na izvršenje ispitivanja i dobijanja rezultata. Sve što se uradi kako bi se omogućila jedna usluga spada u neku od ovih kategorija. Povezivanje operacija čini proces, recimo dolazak pacijenta u prijemnu ambulantu radi davanja krvi. Pacijent ulazi u prostor za čekanje (u slučaju CMB u KCN to je hodnik i stepenište) i daje svoju zdravstvenu knjižicu sestri za šalterom (priprema). Zatim se upućuje da sedne i sačeka da ga prozovu (čekanje). Zatim, pacijent odlazi do prostorije za uzimanje krvi (transport). Daje krv za ispitivanje (usluga), i time je završena aktivnost uzimanja biološkog materijala u okviru procesa kliničko-biohemijska laboratorijska dijagnostika.

Vreme ciklusa je vreme potrebno da se završi jedan ciklus operacije, aktivnosti ili procesa. Pravite razliku između vremena ciklusa operacije, aktivnosti i vremena ciklusa procesa, jer nisu jedno te isto. Vreme ciklusa obuhvata korake koji dodaju vrednost, koji dodaju vrednost poslu (zahtevano propisima) i koji ne dodaju vrednost u okviru operacije ili procesa.

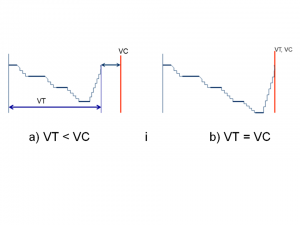

Da bi se zadovoljila potražnja pacijenata / kupaca vreme takta treba da bude kraće od vremena ciklusa (slika 9a). Ako je vreme takta znatno kraće od vremena ciklusa to znači da na pojedinim operacijama nije dodeljeno dovoljno posla i da postoje prazni hodovi, odnosno rasipanje.

U idealnom slučaju vreme ciklusa – VC treba da bude jednako vremenu takta – VT operacije ili zadatka kako bi se obezbedio miran tok pacijenta / epruvete za ispitivanje kroz proces (slika 9b).

- VT < VC i b) VT = VC

Slika 9 Vreme takta VT i vreme ciklusa VC

Interval pomeranja

Laboratorije u Centru za medicinsku biohemiju primaju pacijente iz velikog broja zdravstvenih ustanova primarne, sekundarne i tercijalne zaštite od kojih uzimaju biološki materijal. Ove laboratorije takođe primaju i uzorke sa biološkim materijalima koji stižu sa klinika Kliničkog centra Niš. Proces preuzimanja biološkog materijala iz prijemne ambulante je sada uređen i definisan dokumentom standardnog rada. Proces preuzimanja biološkog materijala sa klinika je neravnomeran. Sada neko od osoblja sa neke od klinika donosi biološki materijal kada god želi i u količini koju ima.

Da bi pokazali da se radi o neravnomernom stizanje uzoraka u Centru za medicinsku biohemiju posmatrana je učestalost pristizanja biološkog materijala iz prijemne ambulante i sa klinika (isto je sa prestizanjem potražnje od strane kupca za neke proizvode). Ovi podaci su snimani tokom perioda od 27 dana. U Tabeli 3 prikazani su podaci o prijemu uzoraka za ispitivanje u CMB sa svih 25 klinika KCN. Iz podataka prikazanih u Tabelama 3 i 4 vidi se neravnomernost u donošenju uzoraka sa biološkim materijalom sa klinika KCN i iz prijemne ambulante CMB. Najveći broj uzoraka stiže do podne, a nakon toga je znatno manji broj uzoraka.

Donošenje uzoraka i iz prijemne ambulante je jako neravnomerno (Tabela 3). Ne postoji nikakvo pravilo niti se zna u koje vreme će stići koja količina uzoraka. Nakon što je autor knjige Lean u zdravstvu održao predavanje članovima tima za Poboljšanje procesa kliničko-biohemijskih laboratorijskih dijagnostika, jedan laboratorijski tehničarka je poslušala predlog da ravnomerno doprema po 10 uzoraka na svakih 15 minuta (23.10.2012. god. u Tabeli 4) čime je izvršeno balansiranje – nivelisanje pristizanja uzoraka iz prijemne ambulante. To nam je omogućilo da definišemo dokument standardnog rada SR-SOP-A-002 Preuzimanje biološkog materijala iz prijemne ambulante u kome je definisano: šta raditi, ko to radi i kada to radi. To je dovelo do poboljšanja procesa u CMB.

Tabela 3 – Praćenje prijema laboratorijskih uputa sa klinika

Tabela 4 – Praćenje prijema laboratorijskih uputa iz prijemne ambulante

Podaci su obrađeni korišćenjem Pareto metode i kontrolnih karti. Iz tih analiza se vidi da postoji neravnomernost u prijemu biološkog materijala. To ukazuje da može da se iskoristi Heijunka metod – balansiranje ili strategija intervala pomeranja kako bi bolje odgovorili na potražnju ispitivanja biološkog materijala tokom dana i učinili uslugu preuzimanja rezultata ispitivanja efikasnijom.

Interval pomeranja je proizvod vremena takta koji vam omogućava da kreirate i održavate dosledan i praktičan tok posla kroz tok vrednosti ili oblast. Kako biste izračunali interval pomeranja, pomnožite vreme takta sa brojem radnih jedinica koje treba da prođu kroz tok vrednosti.

Interval pomeranja = vreme takta x praktičan broj radnih jedinica (ili dokumenata)

Uzmimo da je praktičan broj jedinica uzoraka koji se pomeraju 20. Tada je interval pomeranja:

Interval pomeranja = 104 sec (vreme takta) x 20 uzorka koji se pomeraju kroz tok vrednosti = 2080 sec = 34,7 min.

Ovo je interval pomeranja za gornju očekivanu granicu prijema uzoraka sa biološkim materijalom sa klinika i iz prijemne ambulante.

Ukoliko se radi o srednjim vrednostima prijema uzoraka biološkog materijala sa klinika i iz prijemne laboratorije, za koje je VREME TAKTA = 2,8 minuta = 168 sec, tada je interval pomeranja:

Interval pomeranja = 2,8 minuta (vreme takta) x 20 uzorka koji se pomeraju kroz tok vrednosti = 56 min.

Kada bi CMB laboratorija preuzimala po 20 uzorka svakih 35 minuta uvek bi preuzimali 5-10 uzoraka iz prijemne laboratorije i 15-20 uzoraka sa neke od klinika. Redosled preuzimanja uzoraka sa klinika najbolje određuje Pareto dijagram koji je izdvojio klinike koje šalju najveći broj uzoraka sa biološkim materijalima na ispitivanje. Prvo preuzimanje bi bilo rađeno ujutru, prilikom vađenja krvi, u 7h i 8h ujutru, tako da bi ostala preuzimanja bila na svakih 35 minuta do 23 časa. Moguće je da bi u popodnevnim časovima bilo preuzimanje manje količine uzoraka.

Ako se radi sa srednjim vrednostima prijema uzoraka biološkog materijala u toku dana tada bi interval pomeranja mogao da bude duži od 35 minuta. Računica data gore čak daje vrednost od 56 minuta. Verovatno bi optimalan interval pomeranja bio 30 minuta, jer u jutarnjim časovima ima više uzoraka, a popodne manje. To može da se učini i tako što bi se izračunala dva vremena takta: za period od 07:00 do 12:00 i za period posle toga. Tako bi došli da je recimo za period od 07:00 do 12:00 jedan interval pomeranja, a za period posle toga drugi interval pomeranja.

Kretanje šetača – kurira je minimizirano, i prijemna ambulanta i klinike više neće morati da šalju uzorke bez reda. Biće definisan tačno raspored slanja uzoraka sa svake klinike, kao i broj uzorka koji se šalje. Na kraju će biti standarizovano vreme dnevnog preuzimanja tako da se smanjili broj dodatnih putovanja što će dovesti do dodatnih ušteda.

Interval pomeranja za dva perioda vremena u toku dana

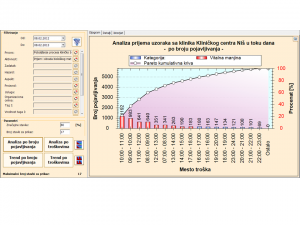

Na slici 10 prikazan je Pareto dijagram koji pokazuje koliki broj uzoraka stiže sa svih 25 klinika u periodu od 07:00 do 24:00 časova. Sa Pareto dijagrama se vidi da najveći broj svih uzoraka koji stignu u toku dana stiže u periodu od 07:00 do 15:00.

Slika 10 – Pareto dijagram analize prijema uzoraka sa klinika u toku dana

Na slici 11 su dati podaci o broju ukupnog broja uzoraka koji je pristigao u periodu prikupljanja tih podataka (oko 30 dana) u određenom satu. Vidi se da najveći broj uzoraka (20,53%) stiže u vremenu od 10:00 do 11:00, zatim 16,93% u periodu od 09:00 do 10:00, pa 11,04% u periodu od 11:00 do 12:00 itd. Ostali podaci i procenat pristiglih uzoraka vidi se sa slike 11.

Slika 11 – Podaci o pristiglim uzorcima sa klinika u određenom vremenu u toku dana

Dobijeni podaci iz procesa nam daju mogućnost da prijem uzoraka podelimo u dva perioda:

- Prvi period od 07:00 do 12:00 do kada pristigne 71,43% svih uzoraka i

- Drugi period od 12:00 do 23:00 do kada pristigne 28,57% svih uzoraka

Ovakva podela je predložena jer posle 12:00 časova priliv uzoraka u svakom narednom satu se kreće od 4,53% do 0%. 4,53% od maksimalno očekivanog broja uzoraka, koji prema prikazanoj kontrolnoj karti na slici 11 može da bude 354 uzoraka, iznosi 16 uzoraka što je količina koju CMB može da ispita u kontinualnom toku bez ikakvih zastoja.

Ako smo podelili vremenski periodu prijema uzoraka u toku dana u dva dela, potrebno je da odredimo vreme takta i interval pomeranja za svaki vremenski period (više detalja u knjizi Lean u zdravstvu).

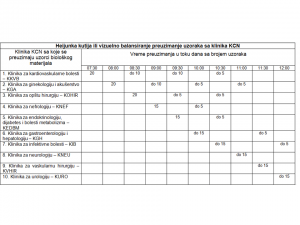

Nivelisanje redosleda prijema uzoraka sa klinika KCN

Napred je određen interval pomeranja i broj uzoraka koji se pomera. Ostaje da se odredi sa kojih klinika u kom periodu vremena, a sa definisanim intervalom pomeranja, se preuzimaju uzorci. Tim iz prijemne laboratorije je odredio da ima dva intervala pomeranja za period od 07:00 do 12:00 – jedan interval pomeranja uzoraka sa klinika sa periodom od 30 minuta i drugi interval pomeranja uzoraka iz prijemne laboratorije sa periodom od 15 minuta.

Najpre će se definisati tabela za balansiranje (Heijunka kutija) za prijem uzoraka biološkog materijala sa klinika KCN. Snimljeni podaci o prijemu uzoraka sa klinika pokazuju da uzorci nikada ne stižu u prijemnu laboratoriju CMB pre 07:30 časova. Zato će to biti početno vreme za prvo preuzimanje uzoraka.

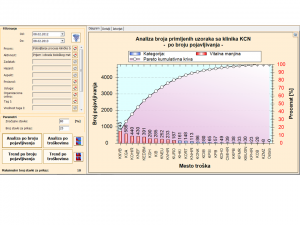

Postavlja se pitanje sa koje klinike, ili sa kojih klinika treba najpre preuzimati uzorke. Odgovor na to daje Pareto dijagram na slici 12. Sa tog dijagrama se vidi da sa 10 od 25 klinika stigne 80% svih uzoraka u toku dana (crveni barovi na Pareto dijagramu). Klinike sa kojih stiže najveći broj uzoraka su:

- Klinikа zа kаrdiovаskulаrne bolesti – KKVB

- Klinikа zа ginekologiju i аkušerstvo – KGA

- Klinika za opštu hirurgiju – KOHIR

- Klinikа zа nefrologiju – KNEF

- Klinikа zа endokrinologiju, dijаbetes i bolesti metаbolizmа – KEDBM

- Klinikа zа gаstroenterologiju i hepаtologiju – KGH

- Klinikа zа infektivne bolesti – KIB

- Klinikа zа neurologiju – KNEU

- Klinika za vaskularnu hirurgiju – KVHIR

- Klinikа zа urologiju – KURO

Slika 12 – Pareto dijagram prijema uzoraka sa klinika KCN

Sa ostalih 15 klinika u toku dana stigne samo 20% svih uzoraka biološkog materijala. Detaljni podaci o procentu pristiglih uzoraka sa klinika, dobijeni snimanjem u toku od 27 dana, prikazani su na slici 13.

Slika 13 – Podaci o pristiglim uzorcima biološkog materijala sa klinika u periodu koji je praćen

Iz podataka prikazanih na slici 1 vidi se da 60,16% svih uzoraka stigne sa 6 klinika.

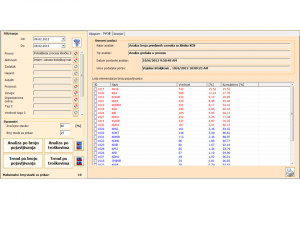

Kontrolna karta za broj uzoraka primljenih sa Klinikа zа kаrdiovаskulаrne bolesti – KKVB u periodu od 27 dana (slika 14) pokazuje da broj primljenih uzoraka sa te klinike može da kreće od donje granice od 11 do gornje granice od 54 uzoraka u toku jednog dana. Srednja vrednost broja primljenih uzoraka u toku dana iznosi 33.

Slika 14 – Kontrolna karta sa ostalim podacima o broju primljenih uzoraka sa KKVB.

Slična kontrolna karta (slika 15) je dobijena i za primljene uzorke u toku 27 dana sa Klinike za ginekologiju i akušerstvo – KGA. Sa ove kontrolne karte se vidi da postoji veća varijacija broja uzoraka po danima tako da je gornja granica čak 58 uzoraka. Srednja vrednost broja uzoraka sa ove klinike iznosi 25 uzoraka.

Slika 15 – Kontrolna karta sa ostalim podacima o broju primljenih uzoraka sa KGA

Na isti način je moguće dobiti srednje vrednosti broja uzoraka koji stižu sa ostalih klinika KCN u toku dana. To daje mogućnost da se, pored redosleda klinika po broju preuzetih uzoraka, dobije i uvid u broj uzoraka koji se očekuje u toku dana sa svake klinike.

Gornja analiza nam daje mogućnost da definišemo Tabelu 5 za preuzimanje uzoraka sa klinika u toku dana.

Tabela 5 – Balansiranje – nivelisanje redosleda prijema uzoraka sa klinika

Preuzimanje uzoraka sa klinika bi vršio laboratorijski tehničar zaposlen u Centru za medicinsku biohemiju. Na taj način bi bio obezbeđen Lean princip – VUČENJE od strane nizvodnog procesa. Naime, laboratorijski tehničar bi prema definisanom redosledu preuzimanja uzoraka sa klinika odlazio do odgovarajuće klinike i preuzimao uzorke iz Kutije za balansiranje koje se nalaze na navedenih 10 klinika. Time bi se izbegao sistem guranja (Push) koji dovodi do gomilanja uzoraka u CMB. Push sistem dovodi do velikog broja uzoraka koji se nalazi u procesu, što je poznato kao RAD U PROCESU, i to predstavlja rasipanje.

Da bi realizovali sistem vučenja (Pull), koji je osnova Lean koncepta, potrebno je definisati kutiju za balansiranje. Kutija za balansiranje je fizički uređaj (plastične kutije) koji čuva određenu količinu uzoraka sa biološkim materijalom koji se mora laboratorijski ispitati (ili pokupiti kako bi se završilo ispitivanje). Trebalo bi da bude jasno identifikovana uz Tabelu redosleda posla koja treba da bude poslata klinikama i prijemnoj laboratoriji kao vizuelna pomoć.

Za preuzimanje biološkog materijala će biti potrebno da imate šetača (laboratorijski tehničar) ili nekoga ko je odgovoran za prikupljanje biološkog materijala i isporuku tih uzoraka koji se nalaze u kutiji za balansiranje na klinici do određenih oblasti toka vrednosti, kao i za povraćaj rezultata ispitivanja.

Uređaj za balansiranje bi trebalo postaviti u zajedničkoj oblasti na svakoj klinici KCN i u prijemnoj ambulanti CMB. Preporučuje se da jedan tok vrednosti bude kreiran i postavljen uređaj, a da se zatim ostali dodaju kada počne da radi efikasno. Na primer, na KGA klinici, kutija za balansiranje može da ima delove za 1. Uzorci biološkog materijala, 2. Laboratorijski rezultati, i 3. Laboratorijske liste lekara.

Tabela redosleda posla i karta standardnog rada bi trebalo da se postave na lokaciji uređaja za balansiranje.

Balansiranje redosleda preuzimanja uzoraka iz prijemne ambulante CBM ne navodi se u ovom materijalu. Zainteresovani to mogu videti u knjizi Lean u zdravstvu.

Prijem uzoraka sa ostalih klinika ne predstavlja nikakav problem, jer je njihovo učešće manje od 20% u ukupnoj količini uzoraka. Oni će biti primani kao i do sada i obrađivaće se zajedno sa uzorcima koji stižu sa klinika za koje je data Tabela 5 za balansiranje.

Primenom Heijunka metode, odnosno balansiranja opterećenja, neće više biti potrebe za hitnim uzorcima, jer će svaki uzorak da prođe kroz procesa kao da je hitan, odnosno za manje od 60 minuta u početku, a kasnije, sa uhodavanjem balansiranja to vreme će biti i kraće. To znači da će lekar na klinici, ili pacijent od koga je uzet biološki materijal u prijemnoj ambulanti, imati rezultat posle 60 minuta od trenutka kada je predat biološki materijala. Poboljšanje će biti toliko vidljivo da će omogućiti da „počnemo da vidimo“ da primena Lean koncepta ubrzava odvijanje procesa, smanjuje opterećenje ljudi, smanjuje potreban prostor i ostvaruje značajne materijalne i finansijske uštede.

Zaključak

Cilj treba da bude da veličine lota bude što je moguća manja. Idealno je veličina lota jedan. Osim toga, trebalo bi mešati odgovarajuće veličine lota koliko je to moguće. Nivelisanje toka jednog komada ne znači samo sposobnost da se učini veličina loga jedan, već i mešanje sekvenci proizvodnje, tako da ne postoje dva slična dela proizvedena zajedno. Stoga, nije sposobnost da se dobije veličinu lota jedan, već u stvari treba raditi samo jedan proizvod pre promene na novi proizvod.

Jedan ključni aspekt za postizanje toka jednog komada je da se smanje vremena promene, idealno na nulu. Ako znate čak i malo o Lean, čuli ste za jedan minut za promenu kalupa (SMED – Single Minute Exchange of Die), ili brza promena. To je pravi pristup ovde. Raditi na smanjenju vremena promene tako da se imaju što manje veličine lot.

Ako se ne primeni Lean alat Heijunka tada postoji nekoliko rasipanja koja dolaze iz proizvodnog okruženja koje nije na željenom nivou. Ako ne postoji Heijunka onda će mnogo od kontinuiranog poboljšanja biti ograničena. Heijunka je kritičan temelj svake primene Lean.

Da biste primenili Heijunka, važno je da prepoznate proces davanja tempa – pejsmejker.[5] Pejsmejker je pogrešan naziv na mnogo načina, jer ne funkcioniše kao pejsmejker koji možete naći da pomaže nečije srce. Bolje metafora za proces davanja tempa – pejsmejker može biti dirigent orkestra.

Dakle, dirigent procesa orkestra je bolja metafora, jer:

- Dirigent diktira koji instrumenti sviraju i kada

- Dirigent diktira koliko glasni instrumenati treba da budu – kada da budu glasniji i kada da budu nežni

- Dirigent upravlja koordinaciju između instrumenata

- Dirigent postavlja tempo ukupne muzike

Ova metafora funkcioniše jer je to upravo ono čemu težimo. Identifikovanje procesa pejsmejkera je od ključnog značaja za uspeh bilo koje implementacije Heijunka.

Niš, 10.02.2017. Prof.dr Vojislav Stoiljković

vojislav.stoiljkovic@cimlss.rs

[1] Stoiljković Vojislav, Lean u zdravstvu, Despot book Niš, 2013.

[2] http://www.allaboutlean.com/one-piece-flow-leveling1/

[3] http://www.shmula.com/why-heijunka-is-a-block-in-the-foundation-of-the-toyota-house/10414/

[4] Stoiljković Vojislav, Lean u zdravstvu, Despot book Niš, 2013.