Primena Lean alata Kanban u Covid bolnicama

Prof.dr Vojislav Stoiljković vojislav.stoiljkovic@cimlss.rs

Primena Lean alata Kanban u Covid bolnicama

Kanban je signal u sistemu koji označava kada će rad da se uradi i kada je na kraju. Ovo omogućava minimalnu zalihu i nema suvišne proizvodnje. Proces tranzicije biznisa iz tradicionalnog Push sistema – sistema guranja na Pull sistem – sistem vučenja.

Kanban je osnovni alat kada nije moguć tok jednog komada (to je slučaj sa prijemom pacijenata u Covid bolnicama jer je promenljiv i zavisi od novootkrivenih zaraženih). Ovaj Lean alat omogućava da se osigura da je materijal raspoloživ kada je potrebno, na mestu gde je potreban i u potrebnim količinama.

Velika većina bolnica u svetu upravljaju bolničke zalihe koristeći klasičan pristup, ili metod koji se zove “nominalni (redovan, jednak) nivo – Par Level“. Jedna od prednosti ove metode, tvrdi se, dobro radi u suočavanju sa promenljivom potrebom. Stvarna potreba jedinice u snabdevanju bolnice je, za razliku od proizvodnog dela, u tome da stopa potrebe zavisi od potrebe pacijenta u određeno vreme, što je teško kontrolisati ili prognozirati. Na primer, u proizvodnji automobila istog modela zna se tačno koji delovi su potrebni u kom trenutku i u kojoj količini (just-in-time). To ne može da se kaže za pacijente, jer u toku dana može da se promeni zdravstveno stanje pacijenta, a samim tim da se odredi druga dijagnoza i dodeli druga terapija, za šta su potrebni drugi lekovi.[1]

Fabrika može da predvidi sa velikom tačnošću koliko delova opreme će trebati, na osnovu plana proizvodnje i specifikacije materijala. Bolnica svakako može analizirati istorijske podatke upotrebe lekova, opreme i medicinskog materijala, ali ne može da kontroliše vrlo dobro te dosadne promenljive, ili broj pacijenata, posebno u doba pandemije Covid 19. Pobornici metode nominalnog nivoa stoga tvrde da je to jedini način za popunu okruženja sa promenljivom potrebom.

Na prvi pogled metod nominalnog nivoa ima smisla. Osnovna ideja je da podesite ciljnu količinu određenoj stavci (lek, oprema, medicinski materijal, respirator …) koju želite da uskladištite na mestu gde se koristi. Pravilo palca na ruci, kaže, nedeljna (jednodnevna, dvodnevna, trodnevna) isporuka na osnovu prosečne upotrebe, bio bi razuman planirani rezultat prilikom postavljanja tog cilja ili “nominalne” količine. Kako se zalihe troše, a na osnovu stvarne potrebe u toku dana, količina pri ruci će se smanjiti. Srce metode nominalnog nivoa je preispitivanje količine koja je pri ruci od strane rukovaoca isporuke (znači prebrojavanje uskladištenih lekova i medicinskog materijala) i ponovno uskladištenje jedinica koje se koriste da se vrati na ukupnu količinu “iznad nominalne količine”. Ako se stavka troši brže nego što je uobičajeno, rukovaocu isporukom će pomoći pregled dnevne zalihe da se obezbedi da stavka nije potrošena u potpunosti. Ključ uspeha metode nominalnog nivoa u suočavanju sa neizvesnom potrebom je da proverite uskladištene nivoe često, obično jednom dnevno. To znači da neko treba često da prebrojava trenutno uskladištenu količinu lekova. Takav slučaj je u skoro svim apotekama na odeljenjima u KCN[2]. Medicinske sestre vrše stalna prebrojavanja količina lekova i medicinskog materijala koje su trenutno uskladištene, a krajem nedelje prave detaljan popis. To oduzima vreme i dovodi do toga da se medicinske sestre više bave problemima snabdevanja i uskladištenja lekova i medicinskog materijala, nego pacijentima.[3]

Kanban sistem jeste metod popune materijala korišćen od vodećih proizvodnih kompanija širom sveta, uključujući i Toyota Motor Company. To je slično metodi nominalnog nivoa po kojoj se ciljni nivo materijala obračunava na osnovu prosečne upotrebe i određenog broja dana korišćenja. U tom smislu, metode su praktično identične. Razlika je u načinu nadopunjavanja stavke koje su upotrebljene. Umesto fizičkog gledanja i brojanja svaki dan, Kanban metod postavlja signal (bukvalno značenje reči Kanban) za dopunu koji eliminiše potrebu u celosti za brojanje ili procenu količine zaliha. To se radi na različite načine, najčešće deljenjem količine stavke u dve kutije, i signalom za dopunu kada se količina iz prve kutije upotrebi. Detalji o tome kako sistem funkcioniše Kanban su lako dostupni na mnogim mestima, a metod je dobro poznat. Prednosti u odnosu na metodu nominalnog nivoa su značajne, uključujući i smanjenje broja izleta za snabdevanje, eliminisanje brojanja, potencijalno smanjenje ukupnih nivoa zaliha, kao i smanjenje nestašice u snabdevanju.

Šta se dešava kada stvarna upotreba neke stavke (leka, medicinskog materijala, ili respiratora u doba Covid 19) prevazilazi planiranu upotrebu? Kako metod nominalnog nivoa i Kanban sistemi reaguju na neplanirane potrošnje? Uostalom, ako su unapred bile poznate potrebne količine sa sigurnošću, ne bi bilo opravdanje da neko trči van po lek, medicinski materijal ili respirator. Da li je svakodnevno proveravanje i prebrojavanje jedina alternativa na raspolaganju bolnicama? Nije, postoji bolja metoda, a to je Kanban. Uporedimo te dve metode snabdevanja lekovima i medicinskim materijalima u bolnicama.

Metod nominalnog – redovnog nivoa. Rukovalac isporukama će posetiti svakodnevno oblast gde su uskladištene isporuke (centralni magacin medicinske opreme i lekova, apoteka na odeljenju, priručna apoteka na intenzivnoj nezi, apoteka na klinici) i utvrditi brojanjem trenutni nivo uskladištenih količina za svaku stavku i to zabeležiti. Stavke koje su ispod nominalnog nivoa će biti dopunjene kasnije, obično kasnije istog dana. Ako se u toku dana potroši stavka po stopi većoj od planirane, tako da se celokupna isporuka potroši u jednom danu, ostatak količine te stavke će biti na nuli, ili će neko morati da obavesti odeljenje za snabdevanje (centralni magacin, centralna apoteka ili isporučilac) i da ubrza isporuku koja će morati da se uradi. Namera je da će se to desiti retko, i da će svakodnevna provera biti dovoljna da pokrije varijabilnost upotrebe.

Kanban metod. Po Kanban sistemu rukovalac isporukama uopšte ne računa niti procenjuje količine stavke. Kako se početna isporuka troši i potroši (“primarna količina”), medicinska sestra ili tehničar će načiniti signal postavljanjem Kanban kartice za ponovnu porudžbinu u sabirnu kutiju za takve kartice, podizanjem zastave indikatora, stavljanjem prazne kutije na mesto koje je predviđeno za takve kutije, ili postavljanjem neke druge vrste jednostavnog signala. Rukovalac isporukama jednostavno reaguje na signal, i dopunjuje traženu stavku u količini koja piše na Kanban kartici, sa mesta koje je upisano na toj karti, svaki put. Dok se isporuka dopunjuje, medicinske sestre i tehničari će troši količinu stavke iz druge kutije, ili iz preostale količine. Nema vremena izgubljenog na gledanje stavki ili brojanje zaliha, a jednom kada se podesi redovan ciklus dopuna nema potrebe za posebnim šetanjem do oblasti za snabdevanje za procenu šta je potrebno. Kanban kartice ili kutije mogu se pokupiti kao deo rutinskog odlaska za dopunu.

Ako se zalihe koriste brže nego što je planirano, zbog privremeno urgentnog stanja ili nekog drugog razloga, one će morati da se dopunjuju brže nego što je planirano, kao i sa metodom nominalnog nivoa. Razlika je u ovome: po Kanban sistemu vi ćete uspostaviti rutinski ciklus popune koji će biti češći nego ciklus nominalnog nivoa. Dok je učestalost nominalnog nivoa obično jedan ciklus u danu ili jedan ciklus po nedelji / mesec dana, Kanban sistem će biti planiran da isporuči dva puta po danu, ili čak i češće. Ovo postaje moguće, jer se od rukovaoca isporukama ne zahteva brojanje. Odvijanje ciklusa se vrši sakupljanjem Kanban kartica (i kutija ako se koriste za snabdevanje), izdvajanjem standardne količine koja piše na Kanban kartici sa mesta uskladištenja ili centralne apoteke, i isporukom ove pune Kanban količine na odgovarajuće lokacije koje su upisane na Kanban kartici. Ovaj proces je višestruko efikasniji od uobičajenog procesa nominalnog nivoa, i omogućiće rukovaocu isporukama da udvostruči ili utrostruči broj dopuna koje je on / ona u stanju da završi.

Kako ova pomoć reaguje na promenljivu potražnju? Hajde da objasnimo. Ako je odvijanje ciklusa četiri sata, a vi uradite tri ciklusa tokom dana i Kanban količina predstavlja dvodnevno snabdevanje na osnovu prosečnog korišćenja, stvarna upotreba bi trebalo da pređe prosek od 600%, pre nego što bi trebalo da budete zabrinuti o kompletnom prekidu. U isto vreme Kanban metod ne garantuje da nikada neće ponestati isporuka, šanse da se to uradi tako su neznatne. Potreba za radnom snagom da podrži ovaj sistem može biti manja nego što je to danas, jer radite bez šetanja za brojanje, bez brojanja, i nema odabiranje promenljive količine.

Idemo kroz ovo ponovo, vama je 100% jasan primer iznad. Ako konzumirate datu isporuku u proseku po dvodnevnoj stopi, dobićete signal za dopunu sa Kanban količinom svaka dva dana ili za 24 radna sata. Ako je konzumiranje vaše isporuke dvostruko od planirane stope, dobićete signal nakon samo jednog dan, ili nakon dvanaest radnih sati. Ako je konzumiranje vaše isporuke četiri puta od prosečne upotrebe, dobićete signal popune skladišta u šest sati. Konačno, ako je konzumiranje vaše isporuke šest puta od normalne stope, dobićete signal popune skladišta u četiri sata, jednako ciklusu vaše dopune. Vaš rukovalac isporukama i ciklus odvijanja treba da bude u stanju da obradi to bez požurivanja ili trčanja. Naravno, u ovom primeru, ako vi konzumirate isporuku brže od 600% od vaše prosečne stope potrošnje, vi rizikujete da trčite. Kanban nije magija.

Pobednik u ovom poređenju nominalnog nivoa u odnosu na Kanban po pitanju reagovanja na promenljive upotrebe je: Kanban. Kao što smo videli, ključ brzog reagovanja da se promeni jeste kratak ciklus popune. Sistem nominalnog nivoa je suviše radno intenzivan da dozvoli veliki broj ciklusa dopuna bez naduvavanja vašeg budžeta za menadžment materijalom do velikih visina. Kanban, s druge strane, ne zahteva brojanje, standardizuje količine popune, eliminiše veoma nepoželjnu praksu brojanja količina zalihe i omogućava veći broj ciklusa dopuna bez podizanja troškova rukovanja materijalom.

Šta je Kanban?

Kanban je jednostavan vizuelni alat za menadžment snabdevanjem zasnovan na sistemu vučenja upravo na vreme (Just in Time) signaliziranjem šta je potrebno, kada je potrebno, gde je potrebno u pravoj količini. Kanban označava informaciju koja pokreće neku akciju ili instrukciju kako dopuniti zalihu.

Kanban je Lean metod koji se oslanja na koncepte standardizovanog rada 5s i vizuelnog menadžmenta da daju bolnicama jednostavan, ali efikasan način za upravljanje isporukama i zalihama. Cilj Kanban sistema je da podrži pacijente i zaposlene obezbeđivanjem potrebnih isporuka na pravom mestu, u pravo vreme i u pravoj količini.

Kanban je vizuelni signal koji se koristi da pokrene akciju. Reč Kanban je japanska. Grubo prevedeno, to znači “karticu možete videti.” Ovaj Lean alat je bio jedan od nekoliko alata Toyota razvijenih da bi se osiguralo da zaliha bude zasnovana na stvarnim narudžbama kupaca radije nego na menadžerskim prognozama. Kanban počinje porudžbinom kupca – pacijenata i prati proizvodnju nizvodno. Zato što su svi zahtevi za stavke povlače iz porudžbine, Kanban se ponekad naziva i “pull – vučni” sistem.

Najjednostavnije rečeno, Kanban je kartica sa brojem zalihe koji je priključena na stavku, lek, opremu i slično. Neposredno pre nego se deo ugradi, Kanban kartica se odvoji i pošalje u lanac snabdevanja kao zahtev za drugu stavku, deo, lek, opremu i slično. Deo se samo proizvodi (ili naručuje) ako postoji Kanban kartica za njega. Postoji šest opšte prihvaćenih pravila za Kanban:

- Nizvodni procesi mogu samo da povuku stavke (lekove, medicinski materijal, medicinsku opremu, respratore itd.) u preciznim količinama navedenim na Kanban kartici.

- Uzvodni procesi mogu samo da šalju stavke nizvodno u preciznim količinama i sekvencama koje odredi Kanban kartica.

- Nijedna stavka se ne pravi ili pomera bez Kanban kartice.

- Kanban mora da prati svaku stavku u svakom trenutku.

- Defekti i netačne količine se nikada ne šalju na sledeći nizvodni procesa.

- Broj Kanban kartica treba pažljivo pratiti da otkriju probleme i mogućnosti za poboljšanje.

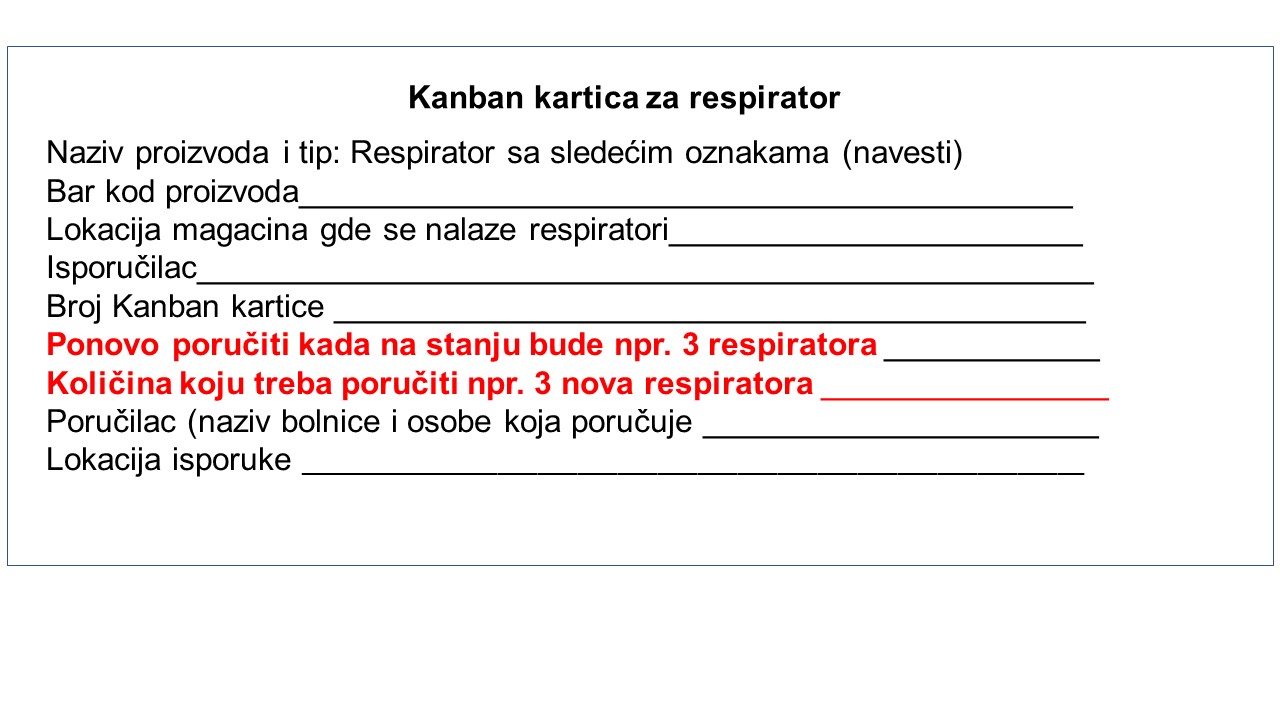

Kanban signalizira ciklus dopune za pružanje usluge ili proizvodnju i materijale. Kanban održava uredan i efikasan tok materijala tokom čitavog procesa pružanja usluge ili proizvodnje. Obično je štampana kartica koja sadrži konkretne informacije kao što su naziv, opis dela, količina, itd. Primer Kanban kartice za resipratore prikazan je na slici 1.

Slika 1 Kanban kartica za respirator

Pretpostavimo da je u nekoj Covid bolnici procenjeno da je potrebno da maksimalni broj respiratora bude 6, a minimalni 3 komada. Ako se pojave 2 pacijenta sa potrebom da se priključe na respirator, ostaju još 4 slobodna. U slučaju da se pojavi još jedan pacijent koji treba da se priključi na respirator, ostaju 3 slobodna respiratora. Na Kanban kartici (koja se nalazi između 3-ćeg i 4-tog respiratora – slika 1) označena minimalna količina od 3 respiratora to je signal da se Kanban kartica pošalje isporučiocu (centralnom magacinu gde se skladišti ta oprema). Signal može da se pošalje na bilo koji način, uključujući i elektronski.

Osoba u centralnom magacinu zadužena za isporuku respiratora (ili nekog drugog uređaja) po dobijanju Kanban kartice dobija sve potrebne informacije o tome koji uređaj treba da isporuči, u kojoj količini, kojoj Covid bolnici i na kojoj lokaciji. Pošto su dobijene potrebne informacije zaduženo lice za isporuku izdvaja 3 respiratora i organizuje njihov transport do naznačene lokacije. Dok traje postupak otpreme traženih respiratora Covid bolnica ima na raspolaganju 3 respiratora. Ako se u tom međuvremenu pojavila potreba da se još jedan ili dva pacijenta priključe na respiratore, bolnica će i dalje imati još jedan slobodan respirator dok ne stignu poručeni respiratori. Dopunjavanje potrebnih respiratora dovodi do toga da se broj respiratora na kojima su pacijenti povećava sa 3 na 6, 9, 12 – do broja koliko je potrebno za zbrinjavanje pacijenata. Razlika između korišćenih respiratora i raspoloživi za upotrebu uvek će biti između 3 i 6 što obezbeđuje da se ne desi da u bilo kom trenutku nedostaje potreban respirator. Učestalost dopune potrebnih respiratora (slanja Kanban signala) zavisiće od broja pojavljivanja novih pacijenata kojima je potreban respirator.

Iz navedenog primera jasno je da je ovaj proces dopune Covid bolnice respiratorima, a to važi i za bilo koje lekove, medicinske ili sanitarne materijale Lean, odnosno jednostavan da jednostavniji ne može biti. Ovaj proces obezbeđuje pravovremeno snabdevanja potrebama na pravo mestu, u pravim količinama i u pravo vreme. Ne zahteva nikakva materijalna ulaganja, odgovara zdravom razumu, i može da spreči da neki pacijent premine zato što nije bilo potrebne opreme ili leka u trenutku kada je to bilo potrebno.

U Nišu, 01.08.2020. Prof.dr Vojislav Stoiljković

vojislav.stoiljkovic@cimlss.rs

[1] http://www.leanhospitalgroup.com/lhg/index.php/component/content/article/44-healthcareblog/171-usage

[2] Vojislva Stoiljković, Lean u zdravstu, Despot book, 2013., Lean in Healthcare, Lamber, 2018.

[3] https://www.amazon.de/Lean-Healthcare-Management-transformation-conditions/dp/6139841437