Proizvodnja svetske klase i Lean

Proizvodnja svetske klase i Lean

Proizvodnju svetske klase je razvio Taiichi Ohno, koji je napredovao od nadzornika do potpredsednika u kompaniji Toyota i poznati japanski industrijski inženjer i konsultant Shigeo Shingo. Definicija proizvodnje svetske klase koju je dao Ohno (Japan Management Association, 1986) je jednostavna: “Sve što radimo je utvrđivanje trenutka kada kupac da nalog, do trenutka kada smo dobili novac. Mi smanjujemo tu liniju vremena uklanjanjem rasipanja koje ne dodaje vrednost.”

Termin proizvodnja svetske klase je prvi put objavio 1986. profesor Ričard Schonberger. On objašnjava termin proizvodnja svetske klase kao širinu i suštinu temeljnih promena koje se dešavaju u industrijskim preduzećima.

Drugi autori tvrde da su termin “Proizvodnja svetske klase” prvi put koristili Hayes i Wheelwright u 1984[1]. Hayes i Wheelwright su opisali proizvodnju svetske klase kao skup najboljih praksi koje dovode do superiornih performansi. Termin proizvodnja svetske klase po Hayesu i Wheelwrightu opisuje organizacije koje postižu globalnu konkurentsku prednost korišćenjem svojih proizvodnih mogućnosti kao strateškog oružja.

U poslednjih nekoliko godina svet je postao mnogo manje mesto nego što je bilo u prethodnim generacijama. Proizvođači u skoro svakoj industriji se takmiče sa firmama iz svakog dela sveta. Nakon završetka 2. svetskog rata, Sjedinjene Američke Države su bile dominantne u proizvodnji električne energije. Međutim, u deceniji 1970-ih Japan se pojavio kao veoma efikasan u proizvodnji energije, zatim Nemačka, Francuska kao i druge države.

Proizvodnja svetske klase je skup koncepata, koji postavljaju standarde za izradu i proizvodnju koje treba da sledi organizacija. Japanska proizvodnja se smatra pionirom u konceptu proizvodnje svetske klase. Proizvodnja svetske klase je najpre uvedena u automobilskoj, elektronskoj i industriji čelika. Danas koncept proizvodnje svetske klase uvode i druge industrije.

Proizvodnja svetske klase je pristup vođenja procesa u kome se koriste kombinacije različitih tehnika i filozofija.

Neke od tehnika su:

- Praviti po porudžbini – princip vučenja u Lean konceptu

- Poboljšati tok – Lean princip tok

- Manje veličine serije – tok jednog komada u Lean konceptu smanjuje rad u procesu

- Raditi ispravno prvi put – princip koji je davno uveo guru kvaliteta Deming

- Ćelijska ili grupna proizvodnja – eliminiše rasipanja kretanja i transporta prema Lean konceptu

- Totalno preventivno održavanje – Lean alat TPM Total Productive Maintenance

- Brza zamena – Lean alat SMED smanjuje vreme promene i podešavanja

- Nula grešaka – Six Sigma koncept (3,4 greške na milion prilika za grešku) i Lean zahtev za eliminisanje grešaka koje predstavljaju jedno od 8 rasipanja

- Upravo na vreme – Lean pristup

- Povećana konzistencija

- Veće uključivanje radnika – Lean zahtev za korišćenje ljudskog potencijala

- Mešoviti timovi – pristup timskog rada u Six Sigma i Lean konceptu za poboljšanje procesa

- Višestruko kvalifikovani radnici – zahtev za obukom i obrazovanjem zaposlenih

- Vizuelni menadžment – Lean alat

- Odustajanje od trivijalne većine i fokusiraranje na vitalnu manjinu – Lean alat Pareto omogućava organizaciji da se usredsredi na proizvodnju proizvoda koje kupci potražuju, a ne na serije proizvoda koji se smeštaju u magacine.

- Statistička kontrola procesa – osnovni pristup Six Sigma konceptu

Ideja korišćenja navedenih tehnika je da se fokusira na operativne efikasnosti, smanjenje rasipanja i stvaranje efikasne organizacije u pogledu troškova. Ovo dovodi do stvaranja organizacije visoke produktivnosti, koja koristi istovremeno različite tehnike proizvodnje.

Može se reći da postoje tri osnovna principa, koji pokreću proizvodnju svetske klase:

- Implementacija Lean koncepta dovodi do smanjenja 8 velikih rasipanja koja se javljaju u procesima i na taj način do ubrzanja procesa i smanjenja troškova.

- Implementacija Six Sigma koncepta dovodi do smanjenja grešaka i podstiče nultu toleranciju prema greškama (3,4 greške na milion prilika za grešku).

- Implementacija totalnog održavanja proizvodnje ili totalnog preventivnog održavanja što dovodi do proizvodnje bez prekida i povećava ukupnu efektivnost opreme – Lean pristupi TPM i OEE – Overall Equipment Effectiveness.

Jedan od načina da kompanija može da postane lider u svom biznisu je da primeni na pravi način prave koncepte i metode koji pomažu kompaniji da poveća efikasnost i efektivnost u ostvarivanju poslovnih aktivnosti. Jedan takav koncept koji vodi do proizvodnje svetske klase je Lean koncept, a unutar toga prvi korak može i treba da bude implementacija Lean alata 5S.

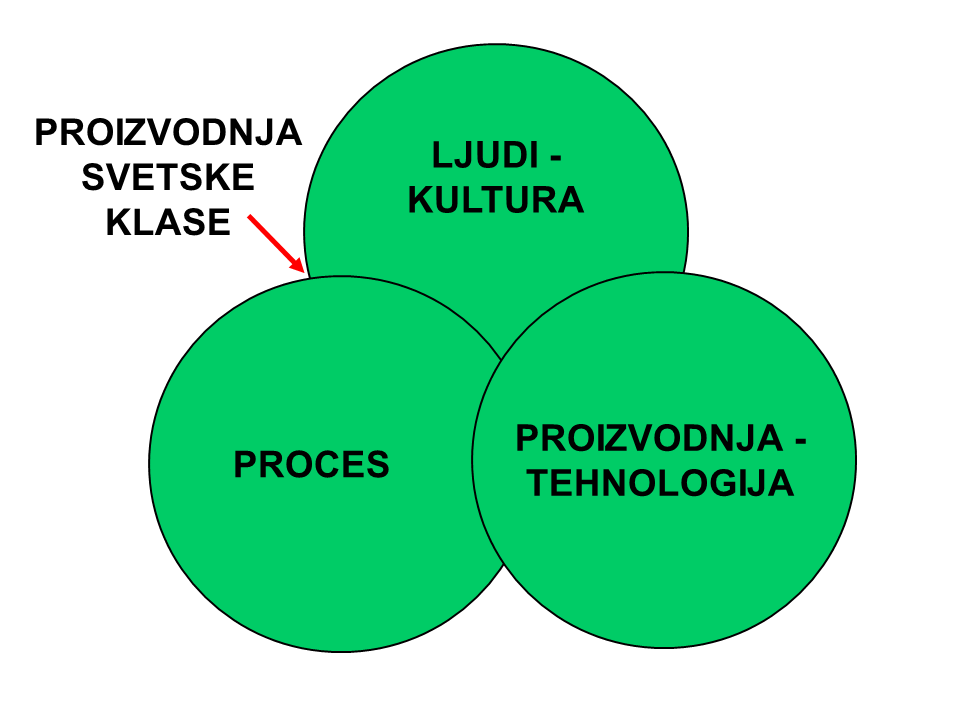

Odeljenje koje je zaduženo za uvođenje proizvodnje svetske klase u nekoj kompaniji treba da popravi tri oblasti (slika 1): ljudi, proces i proizvodnja (ili tok proizvodnje):[2]

Slika 1 Proizvodnja svetske klase

- Ljudi – kultura: Timovi i pojedinci u kompaniji rade u bezbednom okruženju za postizanje ciljeva koje je postavio menadžment preduzeća i istovremeno da zadovolje potrebe kupaca. Veliki akcenat se stavlja na zdravlje, bezbednost, razmišljanje i ponašanje prema životnoj sredini. Među važnim tačkama u ovoj oblasti rukovodstvo smatra obrazovanje i obuku ljudi, kao i uključenje ljudi u timski rad tako da se fokusiraju na analizu uzroka problema i na razmišljanje o kupcu. Pri tome se od lidera zahteva da pravilno procene doprinose ljudi i timova za postizanje korporativnih ciljeva.

- Procesi: Kompanija treba da definiše proces kao niz pojedinačnih aktivnosti izvršenih u određenoj sekvenci koja stvara vrednost. Važno je da proces mora da bude standardizovan, mora da bude sposoban (Cpk = 2), tj. da obezbeđuje konzistentan izlaz tokom vremena i da se održavanje procesa i opreme mora nastaviti.

- Proizvodnja – tehnologija - tok proizvodnje: Tok (jedan od Lean principa) se realizuje po taktu i kontinuirano otprema pravi materijal i tačne informacije u okviru proizvodnih operacija u pravo vreme, u pravoj količini i na pravi način. Ključ je, dakle, kontinuitet ovog transfera. Cilj toka proizvodnje (najbolje tok jednog komada) je da se smanji vreme toka proizvoda i ljudski napor primenom odgovarajućih mera.

Jedno od ključnih rešenja za sprečavanje grešaka na radnom mestu je implementacija Lean alata 5S. Za ovaj zadatak menadžment treba da imenuje tim za 5S i dodeli mu zadatak da implementira 5S kroz realizaciju Kaizen događaja. Tim ima lidera i treba da bude sastavljen od radnika iz odgovarajućeg odeljenja, koordinatora iz istog odeljenja, zaposlenih na održavanju i konsultanta sa strane. Svi zaposleni na radnom mestu treba da prođu obuku tako da znaju šta da rade i kako će rezultat uticati na njihov rad.[3]

Krajnji cilj implementacije 5S je:

- Imati čisto, bezbedno i efektivno radno mesto, svaki dan.

- Naučiti kako da se brine o radnom mestu.

- Trenirati menadžment i izgraditi privrženost.

Šta je potrebno da se dostignu navedeni ciljevi:

- Dogovor o standardu. Svi moraju da znaju i prihvate ono što treba da se uradi.

- Potrebne su jasne rutine za ono šta treba raditi, ko i kada, tako da svi znaju šta se od njih očekuje.

- Potreban je sistem planiranja koji pomaže da se zaposleni podsete na njihove dužnosti, kao i ukazivanje na moguća odstupanja.

- Potrebno je liderstvo koje će uočiti odstupanja i inicirati korektivne mere i mere za poboljšanje.

- Potreban je sistem za praćenje na različitim nivoima da bi se održao standard koji se želi, ali i za podsticaj za poboljšanje rada.

Pravilno implementiran, 5S je velika prečica za Lean i totalno produktivno održavanje, jer je postavio temelje za nove načine razmišljanja u kojima zaposleni rade više standardizovano i koriste odstupanja za poboljšanje.

Nakon implementacije 5S potrebno je povremeno vršiti audit (u početku u kraćim vremenskim intervalima, a kasnije u sve dužim rokovima, jer 5S postaje način života i rada zaposlenih). Audit 5S treba da bude nezavisan, a to znači da audit jednog dela pogona sprovode obučeni radnici iz dugog dela pogona i obrnuto. Za realizaciju audita određeni auditori mogu da koriste pripremljene liste pitanja.

Primer jedne ček liste za 5S audit proizvodnje prikazan je u Tabeli 1, a kriterijumi ocenjivanja u Tabeli 2.

Tabela 1 5S audit ček lista – procena radnog mesta

| 5S Audit ček lista – procena radnog mesta | |||||||

| Datum:_________________ Vreme:___________________Auditor: _____________________ Oblast:_____________________________ | Ocena (uneti X ispod jednog broja od 0 do 5) | ||||||

| Kategorija | 0 | 1 | 2 | 3 | 4 | 5 | |

| Sortirati | Ima nepotrebnih predmeta u oblasti. | ||||||

| Predmeti se nalaze u prolazu , na stepeništu, u ćoškovima, ispod opreme itd. | |||||||

| Oblast sa crvenim etiketama nije pravilno označena ili nije određena blagovremeno | |||||||

| Komentar i prosečna ocena: | |||||||

|

Urediti |

Tačna mesta za predmete nisu označena i nisu očigledna | ||||||

| Predmeti nisu na tačnim mestima (proveriti prolaze, stepeništa, ćoškove itd.) | |||||||

| Nisu označeni prolazi, radne stanice, lokacija opreme itd. | |||||||

| Lokacije predmeta nemaju horizontalno i vertikalno označavanje. | |||||||

| Posle korišćenja predmeti se ne vraćaju na obeležene lokacije. | |||||||

| Komentar i prosečna ocena: | |||||||

|

Čistiti |

Podovi, zidovi, stepenice, oprema i površine imaju prljavštinu, ulja i masti. | ||||||

| Materijal za čišćenje nije lako dostupan. | |||||||

| Linije, nalepnice, oznake itd. su prljave, pokidane, nedostaju ili su nečitke. | |||||||

| Prisutni su i drugi problemi druge vrste u vezi čistoće. | |||||||

| Komentar i prosečna ocena: | |||||||

|

Standarizovati |

Sortiranje, uređenje i čišćenje funkcioniše dobro. | ||||||

| Aktuelni standardi se prate, održavaju i poboljšavaju. | |||||||

| Uspostavljeni su standardi za prva tri S i koriste se ček liste za ocenu njihovog nivoa standardizacije | |||||||

| Uspostavljena je i održava se vizuelna kontrola. | |||||||

| Predmeti koji su relevantni za rad mogu biti locirani za 5 do 30 sekundi. | |||||||

| Komentar i prosečna ocena: | |||||||

|

Održati |

Radnici su prošli obuku za 5S i slede pravila za 5S. | ||||||

| Poslednji 5S audit po rasporedu je urađen u ovoj oblasti. | |||||||

| Lične stvari radnika su uredno odložene. | |||||||

| Postoji 5S kutak gde se okupljaju radnici kada se javi problem. | |||||||

| Auditi se izvršavaju efektivno (razmatraju se ozbiljno i realizuju se) | |||||||

| Poslovođa učestvuje u procesu održavanja 5S (učestvuje u promeni za bolje). | |||||||

| Komentar i prosečna ocena: | |||||||

| Komentar i ukupna prosečna ocena za 5S:

|

|||||||

Tabela 2 Ček lista za 5S audit – kriterijumi ocenjivanja

| Ček lista za 5S audit – kriterijumi ocenjivanja |

| Kriterijumi ocenjivanja:NA = Nije primenljivo na ovu oblast (ne računa se u ukupnom rezultatu).

1 = Ima nekih dokaza ali i dosta nedostataka. 2 = Implementirano i usaglašeno sa 1/2 oblasti u kojima je primenljivo. 3 = Uspostavljeno i usaglašeno u većini oblasti sa nekim nedostacima, malo ili nikakvim poboljšanjem u aktivnostima. 4 = Samo nekoliko manjih nedostataka je preostalo uz dobra poboljšanja & korišćenje drugih Lean alata. 5 = Odlična 5S Lean usaglašenost sa suštinskim poboljšanjem aktivnosti uz učešće zaposlenih. |

| Tim za audit: Nadalje su data objašnjenja za svako pitanje. Ukoliko je potrebno dalje razjašnjenje ili primeri, obratiti se koordinatoru za Lean. Audit je alat za poboljšanje, tako da su potrebni jasni komentari i intervjui sa zaposlenima, kako bi se razumelo ono što je urađeno, kao i razlozi za to. |

| Intervjui sa zaposlenima: Intervjuiati jednog ili dva zaposlena u toj oblasti, kako bi se bolje razumelo funkcionisanje Lean & 5S u oblasti. (Ne moraju da se postave sva pitanja, samo kada je potrebno bolje objašnjenje.) |

| Komentari: Uključiti posebne nedostatke, izuzetne i nestandardne primere kao i ideje za poboljšanje. |

| Tim za korektivne mere: Treba preduzeti korektivne mere za rezultate 0, 1, 2 i 3. Razmotriti sve sugestije i ideje. |

| 1. Sortirati (Sort): Da li postoje neke nepotrebne jedinice u oblasti (alati, delovi, crteži, papiri, tabele, pribor, itd)? Izabrati bilo koji objekat u oblasti i ispitati zaposlenog. Intervjui sa zaposlenim: Čemu služi? Koliko često to koristite? Gde je njegova lokacija? Da li treba da bude označeno crvenom etiketom? |

| 2. Urediti (Set in Order): Da li predmeti u ovoj oblasti imaju određenu lokaciju? Da li su vizuelno označeni (etiketirani, obojeni, osenčeni itd.) i pravilno organizovani? Može li se odrediti šta je gde? Koji se deo, alat ili papir najduže traže dok se radi? Da li je moguće smanjiti to vreme? |

| 3. Čistiti (Shine): Da li je čitav prostor čist? Da li su mašine i radne stanice čiste i da li se pravilno održavaju, i postoje li sve bezbednosne mere? Da li zaposleni razumeju svoju ulogu u 5S i TPM (autonomno održavanje)? Kada ste zadnji put čistili (odaberite jedinicu ili oblast)? Kako ste znali da je vreme da je čistite? |

| 4. Standarizovati (Standardize): Da li je tim ustanovio i dokumentovao procedure za 5S ček liste, kriterijume sortiranja, kriterijume uređivanja, sistem crvenih etiketa, sastanke timova i provere? Da li se primenjuju dokumentovane procedure? Da li su 5S ček liste i vizualni prikazi organizovani i ažurirani? Gde je (naziv dokumenta) i kako ga koristiti? |

| 5. Održati (Sustain): Da li članovi tima kontinuirano poboljšavaju svoja područja delovanja ili bar održavaju prethodna poboljšanja? Da li su korektivne mere preduzete na lošim rezultatima od prethodne provere? Da li se možete ukazati na poboljšanje u timu od prošlog meseca? Kako je postignuto poboljšanje? Da li je bilo od koristi? Da li se može još poboljšati? |

| 6. Vizualne kontrole (Visual Controls): Da li su vizualni alati u upotrebi, ažurirani i korisni pri određivanju performansi područja? Da li su njihovi ciljevi, stvarne performanse, razlozi za varijacije i korektivne mere vidljivi, ažurirani i da li se koriste kao operativni alat? Koje vizuelne kontrole se koriste u vašoj oblasti? Zašto? Koliko često? Šta vam one govore? |

Zaključak

Prvi korak u postizanju proizvodnje svetske klase može i treba da bude implementacija Lean alata 5S.

Implementacija Lean alata 5S ima uticaj na broj grešaka na milion delova (Six Sigma koncept), kao i na ukupnu efektivnost opreme drugih odeljenja (Lean koncept), koji su ključni indikatori performansi ovog odeljenja.

Implementacija 5S metode treba da bude timski rad, ne samo radnika koji rade na tom radnom mestu, već i radnika na održavanju, poslovođa, menadžera i, naravno, inženjera zaduženog za proizvodnju svetske klase, ako takvo radno mesto postoji u kompaniji.

Uvođenje Lean alat 5S u pogonu je veoma važno, kako u pogledu povećanja efikasnosti i optimizacije rada, tako i u pogledu prvog utiska i reda na radnom mestu. Implementacijom Lean alata 5S u jednom odeljenju, ta radna mesta u kompaniji postaju model za druga odeljenja.

U Nišu, 24.11.2017. Prof.dr Vojislav Stoiljković

vojislav.stoiljkovic@cimlss.rs

FLYNN, B., B., SCHROEDER, R., G., FLYNN, E., J. World class manufacturing: an investigation of Hayes and Wheelwright’s foundation. Journal of Operations Management. 1999, vol. 17, p. 249 – 269. ISSN 69630050.

[2] https://www.tvp.zcu.cz/cd/2013/PDF_sbornik/11.pdf

[3] http://www.cimlss.rs/obuka-za-5s-u-jednom-danu/