Lean koncept menadžmenata u MSP

Lean koncept menadžmenta u MPS

Lean proizvodnja je više nego skup alata i tehnika. Lean proizvodnja je kultura u kojoj svi zaposleni traže načine da poboljšaju procese. To je filozofija menadžmenta i sistem organizovanja da eliminiše sve aktivnosti koje ne dodaju vrednost, ili rasipanje, kroz kompletan sistem organizacije. Suštinski cilj Lean proizvodnje je da skrati vreme od prijema naloga do prijema uplate. Rezultati kompresije vremena su veća produktivnost, kraća vremena isporuke, niža cena, poboljšan kvalitet i povećano zadovoljstvo kupaca.

Mala i srednja preduzeća (skraćenica MSP-a na srpskom ili SMEs na engleskom) su preduzeća čiji broj zaposlenih pada ispod određene granice. Skraćenica SMEs se koristi u Evropskoj uniji i međunarodnim organizacijama kao što su Svetska banka, Ujedinjene nacije ili Svetska trgovinska organizacija. Mala preduzeća brojno prevazilaze velike kompanije u širokim granicama i takođe zapošljavaju mnogo više ljudi. Za MSPa se kaže da su odgovorna za pokretanje inovacije i konkurencije u mnogim ekonomskim sektorima.

Mala i srednja preduzeća: Zašto su ona važna za privredu i inovaciju sistema?

- Agenti promene, obnovu i inovaciju (konkurentnosti).

- Izvor i prevozno sredstvo za preduzetništvo.

- Važni kanali za komercijalizaciju novih znanja i tehnologija.

- Plodno tlo za nove velike kompanije (potencijal da postane velika kompanija).

- Važan izvor zapošljavanja i otvaranja novih radnih mesta.

Ček lista za politiku programa:

- Šta je problem i šta je izvor problema? (Nema dovoljno MSP-a? Nedovoljno rastu MSP-a? Nedovoljno kreiraju poslove? Konkurentnost? Nedovoljna komercijalizacija? Nedovoljno inovacija?)

- Da li predložena inicijativa ima prihvatljivu šansu da reši problem?

- Da li postoje druge mere koje mogu efektivnije da reše problem?

- Da li koristi od inicijative prevazilaze njene troškove?

- Koji su potencijalni rizici od inicijative? (Neuspeh vlade da podrži inovaciju i pokretanje Lean koncepta u malim i srednjim preduzećima)

- Kako ćete znati da ste bili uspešni?

Lean projekat u Nemačkoj za mala i srednja preduzeća

Mala i srednja preduzeća moraju da pojačaju aktivnosti istraživanja i razvoja kako bi opstala na tržištu gde je velika konkurencija. U praksi je za mnoga mala i srednja preduzeća ovo i dalje problematično. Projekat Lean Innovation für KMU (Lean inovacija za mala i srednja preduzeća) koji se realizuje u Nemačkoj u periodu od 2013 – 2015. godine treba da omogući partnerima na projektu da primene Lean koncept i tako inoviraju svoj sistem menadžmenta. To će im pomoći da smanje ili eliminišu rasipanja koja se javljaju u procesima.

Projekat finansira Bundesministerium für Bildung und Forschung (BMBF), FHprofUnt „Forschung an Fachhochschulen, a u realizaciji projekta su uključeni: Technische Universität Berlin, ELMUG eG i INNOMAN GmbH[1]. Cilj projekta je da se razvije metodologiju za MSP i proceni efikasnost menadžmenta proizvoda i da se omogući inovacija procesa.

Mala i srednja preduzeća i drugi resursi za nemačku robusnu ekonomiju u vremenima krize

Kako je Nemačka ostvarila tako visok nivo ekonomske performanse?[2] Postoji mnogo komponenti u ovom uspehu, a Nemački metod ekonomskog razvoja je jedinstven. Na primer, nemački program stručnog osposobljavanja za mlade ljude. Zemlja Bizmarka je opsluživala svoje fabrike za proizvodnju mašina kontinuirano tehničarima, inženjerima, kvalifikovanim radnicima preko fenomenalnih administrativnih aparata za stručno usavršavanje i tehničko šegrtovanje. Kompanije blisko sarađuju sa regionalnim tehničkim školama, ponekad sponoziršu programe za pripremu diplomaca tako da su odmah spremni za posao.

Ali Nemačko stručno osposobljavanje nije vrh klasa po evropskim standardima. To nagrada ide u Dansku. Preko 4% danskog nacionalnog dohotka se troši na obuku na poslu i podršku – skoro isti procenat SAD troši na svom vojnom budžetu, a svega 0,7% na ponovnu obuku na poslu i na podršku. Danci imaju smanjeno traženje posla za kvazi nauke: Stručnjake pripremaju za ono što je poznato kao “analiza uskih grla“, korišćenjem anketa poslodavaca o tome koji poslovi će trebati u narednim godinama. Povratne informacije se potom koriste za identifikaciju narednih nedostataka radne snage i da se izaberu ispravne obuke za pojedince.

Jedan danski poslovi analitičar je rekao: “U našem sistemu možemo podesiti školovanje sa potražnjom za kadrovima, što je impresivna pohvala, ali to pokazuje da je u Danskoj proaktivna vlada pomogla stvaranje fleksibilnog tržišta rada koje sada funkcioniše bolje.

Nemački celokupni sektor malih i srednjih preduzeća je impresivan, a njena proizvodna mala i srednja preduzeća su svetska klasa. Skoro trećina nemačkih radnika je zaposlena u proizvodnim malim i srednjim preduzećima. Ti radnici čine veliki deo u ukupnom izvozu Nemačke, oko 40%. Mnoge firme su vođene decenijama od strane iste porodice, a kompanije često prelaze sa generacije na generaciju. Smeštene često u malim i gradovima srednje veličine one napreduju na nemačkom kulturnom brendu porodičnog kapitalizma.

ŠKODA AUTO je otvorila novi Lean Centar

ŠKODA AUTO je otvorila novi Lean centar u Mlada Boleslavu[3]. U centru za obuku će učiti zaposleni i isporučioci da optimiziraju Procese u proizvodnji i upravljanju. Zašto je Škoda AUTO investirala 5,3 miliona Euro u četvorospratni kompleks za obuku sa ukupnom površinom od 5.657 m2. Širom sveta čehoslovački proizvođač automobila ima preko 25 centra za obuku.

U Lean centru će saradnici i isporučioci dobit sveobuhvatno školovanje za Lean proizvodnju i Lean menadžment. Filozofija Lean proizvodnje / menadžmenta stvaranje vitkog / tankog preduzeća, koje ima za cilj da kroz kontinuirano poboljšanje postane jednostavnije, efektivnije i efikasnije i da proizvodi visoko kvalitetne i po ceni povoljne proizvode.

“Posebno s obzirom na našu strategiju rasta i dugoročne konkurentske bezbednosti važno je da i dalje kontinurano poboljšavamo procese. Novi Lean centar nam pomaže da najbolje pripremimo naše ljude na ovaj izazov”, kaže Michael Oeljeklaus, odgovoran za proizvodnju i logistiku u kompaniji ŠKODA.

Lean centar u Mlada Boleslav je najveći ŠKODA trening centar te vrste u Češkoj Republici.

Manifestacija za Lean menadžment

- i 20. maja pozvani su Lean eksperti u Stuttgart

Lean je stigao u mnoga preduzeća. Ali poznavanje i razumevanje Lean je samo početak. Izazov je da se primenjuju Lean principi i da se dalje poboljšavaju. Pod motom “Uspeh = sposobnost x motivacija x nivelisanje” fokusira “Proizvodne sisteme 2015″ kao pojedinačni gradivni blok do uspeha. 19 i 20. maja će se sresti stručnjaci u Stuttgart-u iz svih branši za nove ideje i razmenu znanja[4]. Liderstvo u Lean – proces, Lean i industrija kao i Toyota Kata su takođe na dnevnom redu kao pitanje da li i kako Lean može uspešno da se koristiti van proizvodnje.

Lean skladištenje

Slika Lean skladištenje

Od 1990-te godine ima Lean koncept važnu ulogu za optimizaciju lanca vrednosti industrijskih proizvoda u Nemačkoj[5]. Posebno u oblasti proizvodnje mogla je znatno da se poveća efikasnost sa Lean metodam. Da bi se Lean koncept u oblasti unutrašnje logistike razjasnio Fraunhofer institut za tok materijala i logistiku je razvio simulaciju za obuku Lean metode u skladištu.

U cilju smanjenja troškova i povećanja produktivnosti u skladištu i optimalno korišćenje resursa od suštinskog značaja je efikasan dizajn procesa. Uska grla i rasipanja kao što su nepotrebna kretanja, unutrašnji transport, velika rastojanja ili vreme traženja moraju biti identifikovana i izbegnuta. Potrebni radni alati i pomoćna sredstva za identifikovanje tih nepotrebnih troškova donosi primena Lean menadžmenta u upravljanja skladišta.

Lean menadžment u mašinstvu

Lean menadžment je jedna od najefikasnijih proizvodnih sistema uopšte i zasniva se na tri ključna faktora: timski rad, efikasnost procesa kroz izbegavanje rasipanja i visoka orijentacija na kupca[6]. Rezultati studije pokazuju da je ovaj pristup uspešan u industriju. Preduzeća koja posluju više na principima Lean menadžmenta su eksplicitno ukupno uspešnija od kompanija koje ne primenjuju Lean. Lean menadžment nije lak zadatak, posebno za mala i srednja preduzeća koja često nemaju svoje stručnjake, a i raspolažu ograničenim sredstvima.

Lean menadžment u mašinstvu je najviše povezan sa autoindustrijom. U ovom slučaju Lean nije primenljiv samo na masovnu proizvodnju u automobilskoj industriji. Naprotiv, Lean se primenjuje u malim i srednjim preduzećima koja prate velike proizvođače u autoindustriji. Sva ova preduzeća profitiraju od korišćenja Lean menadžmenta.

Neke poznate kompanije iz oblasti mašinstva, npr. Bosch, Trumpf ili Grob već su uspešno uvele Lean koncept upravljanja. Ali je takođe upečatljiva da uvođenje Lean koncepta u mnogim preduzećima još nije uspešno i nije trajno. Nedostaje primena Lean alata i metoda u mnogim preduzećima u opštem Lean menadžment kontekstu. Ovo je motivacija za ovu studiju koja istražuje status implementacije Lean menadžmenta u mašinstvu i da se identifikuju mogući nedostaci u sprovođenju.

Studiju je sproveo Fraunhofer Verlag i objavljena je sredinom marta 2014. godine.

Lean razvoj u Voss Automotive

Bez papira, modela i pomalo kreativnog haosa to nikada neće proći u odeljenju razvoja[7]. Ali u VOSS Automotive će od sada biti mnogo manje od toga. Kompanija VOSS Automotive u Wipperfürth razvija i proizvodi za automobilsku industriju sistemska rešenja za linije kablova i kontaktne tehnike. Pre nekoliko godina VOSS je uveo KAIZEN metod u proizvodnju. U međuvremenu proizvodno područje je dostiglo nivo najbolji u klasi za 5S Lean metodu. Tokom vremena primena Kaizen metode se proširila i na druge oblasti u preduzeću.

Informacije i obuka o Kaizen metodi doveli su da su neke sumnje u Lean menadžment u preduzeću brzo izbledele. Već u prvoj radionici zaposleni su prepoznali da je KAIZEN metod prilagođen potrebama svakog područja u preduzeću.

Nakon temeljne pripreme krenuli su zajedno na posao. Povodom prilike da oslobode svoju radnu površinu od nepotrebnog balasta čekali su zaposleni u VOSS još dugo. Stari model, dokumenta i brojne male stvari su se nagomilale. U svakodnevnom radu, niko nije našao vremena da te stvari sistematski preispita da li su ili nisu potrebne i da ih uredi. A sada? Polovinu dana 60 zaposlenih čisti i uređuje svoje područje rada. Sa punim oduševljenjem čiste svoja radna mesta, uklanjaju nepotrebne predmete i organizuju preostale predmete tako da svaka stvar stoji na svom mestu.

Pre Kaizen događaja dvanaest zaposlenih su obučeni iz svih oblasti za sprovođenje Kaizen događaja. Ovo je sada pokrenulo masovnu 5S kampanju širom preduzeća.

Lean nagrada u Nemačkoj

Inicijativa “Automobilska Lean proizvodnja” – nagrada & studija je u sedmom kolu. Jedan od rezultata je već jasno utvrđen. U svetlu dužničke krize biće godina izazova za automobilsku industriju. Rok za studiju i takmičenje za jednu od zavidnih “Automobilskih Lean proizvdonih nagrada” je 13. april 2012. godine[8].

Studija se bavi sledećim pitanjima:

- Koji su faktori uspeha od “Lean proizvodnje”?

- Efikasnost i efektivnost: kako “deluje” Lean – metodologija?

- Cilj “šlank – Lean” proces: Koji su najvažniji koraci?

- Ko primenjuje Lean metode i strategije i koji su rezultati za kvalitet i trošak?

- Dalje razmišljanje: “Lean proizvodnja” kao sastavni deo “Lean preduzeća”.

- Kako se razvija Lean proizvodnja u Nemačkoj i Evropi – i ko je “najbolji u klasi”?

| Nagrada Automotive Lean Production 2012 u kategoriji Excellent Value Chain dodeljena je Fiatovom postrojenju u Bielsko Biala (http://www.fiat.com/com/news/automotive-lean-production-award-%202013). |

| Preko 1.100 radnika u Fiatovom postrojenju u Bielsko Biala (Poljska) proizvodi motore za različite Fiat-Chrysler modele i za različite OEM (originalne proizvođače opreme). |

Od 2007. godine, ovo postrojenje je realizovalo više od 30.000 projekata u okviru procesa kontinuiranog poboljšanja koji je doveo do odličnih rezultata, kao što su 2.090 dana bez povreda na radu ili sistematsko smanjenje jediničnih troškova proizvodnje i kontekstualna nadogradnja svih kvalitativnih pokazatelja o proizvodima.

BMW Group Werk München je dobila „Automotive Lean Production Award 2014” (https://www.press.bmwgroup.com/deutschland/pressDetail.html?title=bmw-group-werk-m%C3%BCnchen-gewinnt-automotive-lean-production-award-2014&outputChannelId=7&id=T0186022DE&left_menu_item=node__5247).

Anketa o primeni Lean u Nemačkoj

- Saheb Consulting je 2014. godine sprovela anketu u preduzećima koja uvode Lean i koja već imaju iskustva sa Lean menadžmentom (rezultati objavljeni 24.01.2015[9].

- Cilj ovog istraživanja je bio da se identifikuju faktori uspeha i rizika i kroz “naučene lekcije” da promoviše širenje prakse Lean pristupa.

- Rezultati ankete su na osnovu samoizveštavanja preduzeća koja su učestvovala u anketi

- Evaluacija želi da pruži ideje za implementaciju Lean koncepta i da podigne primenu Lean koncepta.

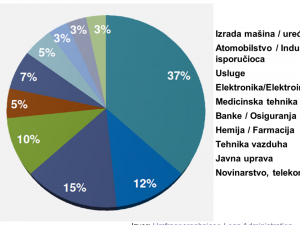

U anketi je učestvovalo 60 preduzeća. Ona su podeljena u sledeće privredne grane kako je prikazano na slici:

Slika Industrijske grane preduzeća koja su učestvovala u anketi

REVITALIZACIJA U PROIZVODNJI U US[10]

Sve veći broj američkih konkurenata uključujući Australiju, Kanadu, Koreju, Kinu, Japan i Veliku Britaniju prepoznale je da proizvodnja ostaje vitalna za njihovu ekonomsku konkurentnost i da oni ne mogu da imaju zdrav proizvodni sektor bez zdrave osnove malih i srednjih preduzeća. Oni prepoznaju da pošto mala i srednja preduzeća čine više od 98% proizvodnih preduzeća u gotovo svim ekonomijama, ona čine okosnicu industrijskog lanca snabdevanja nacije.

Ipak uprkos njihove važnosti mala i srednja preduzeća kasne za velikom proizvođačima u usvajanju novih tehnologija, povećavanju produktivnosti i izvoza. Shodno tome povećani broj zemalja je uveo i snažno finansirao širok niz agencija, programa i instrumenata politike da podrži konkurentnost, produktivnost, inovaciju i kapacitete za izvod u njihovim malim i srednjim preduzećima. Ove zemlje shvataju da podržavanje malih i srednjih preduzeća u usvajanje novih tehnologija i proizvodnih procesa kao i podupiranje njihovog istraživanja i razvoja, inovacije i aktivnosti razvoja novog proizvoda postalo je neophodno za buduću naprednu industrijsku ekonomiju. Oni znaju da zemlje koje nemaju strategije u primeni da podrže njihova mala i srednja preduzeća jednostavno će zaostati.

Implementacija Lean u MSP, iskustvo iz švedskog nacionalnog programa

Iskustva iz implementacije Lean u malim i srednjim preduzećima. U Švedskoj, nacionalni program “Skok proizvodnje” za podršku i jačanje proizvodnih kapaciteta malih i srednjih preduzeća kroz implementaciju Lean proizvodnju potiče iz 2007.[11] godine. Program se sastoji od tri glavna dela: regionalni seminari za inspiraciju, kurseva za obrazovanje u Lean i obučavanja pojedinih preduzeća. Do juna 2012. više od 1.000 zaposlenih su učestvovali u kursevima i više od 130 preduzeća u obučavanju. Istraživački instituti, regionalne asocijacije za industrijski razvoj, univerziteti, sindikati, organizacije poslodavaca i kompanije su sarađivali u razvoju i radu programa. Program je ocenjen kao veoma uspešna. Iskustva iz učešća u programu, kao i evaluacija programa i kompanija koje učestvuju se koriste u analizi i širenju Lean koncepta u Švedskoj. Naglasak je na faktore koji dovode do uspešnog razvoja i transformacije preduzeća. Na osnovu pitanja kao što su: koje aktivnosti, koga uključiti, šta je napredak, šta je važno u kontekstu, šta je generički, kako dostići trajnu transformaciju? Primeri iz kompanija koje učestvuju u programu daju potvrdu koristi od ovog programa.

Program je pokrenut u 2007. godine. Prvi programski period je trajao sve do 2010. godine i obuhvatio je 60 preduzeća. Program je ocenjen iz različitih strana i smatra se uspešnim. Drugi programski period (3 godine) je pokrenut 2010. godine. Ovaj period programa je završen (2010-2012. sa približno 80 preduzeća). Sada je trenutno u toku treći programski period. Ciljna grupa za program su preduzeća sa 30 do 250 zaposlenih (u specijalnim slučajevima vise od 500 zaposlenih), koja rade tradicionalnoj prerađivačkoj industriji.

Od početka 2007. godine, pristup menadžmenta promenom u ovom program se promenio u nekoliko načina i došlo se zrelog procesa za predavače, trenere i konsultante koji su uključeni u program. Zajedno, ove promene su se pomerile na programski pristup od fokusa na Lean alate na fokus u razumevanju individualnih potreba svake kompanije i izazovima i formiranju procesa zajedno.

Menadžment tim za program ima sastanak svake druge nedelje gde oko 45 trenera i predavača govore o konkretnim problema u pojedinim preduzećima i dele ono što su naučili tokom programa. Ritam omogućava menadžerskom timu da nadgleda napredak programa i prioritete iz različitih razvojnih aktivnosti. Program se prati i ocenjuje interno. Na završnom sastanku na kraju perioda treniranja od 18 meseci kompanije koje učestvuju daju sopstveni pogled na postignute rezultate. Nakon prvog programskog perioda objavljene su dve glavne eksterne evaluacije. Eksterne evaluacije su pokrenute od strane javnih finansijera i urađene su od strane konsultantskih i istraživačkih firmi. Rezime eksterne evaluacije je publikovano.

[1] http://lean-ip.cms.eah-jena.de/

[2] Izvor: The “Mittelstand” and other reasons for Germany’s robust economy in times of crisis.pdf

[3] http://www.volkswagenag.com/content/vwcorp/info_center/en/news/2012/07/SKODA_AUTO_opens_new_Lean_Center.html

[4] http://www.leanmagazin.de/lean-praxis/lean-production/1097-production-systems-leitveranstaltung-fuer-lean-management.html

[5] http://www.leanmagazin.de/tools/tool-anwendungsberichte/992-lean-warehousing-planspiel-zur-vermittlung-von-lean-methoden-im-lager.html

[6] http://www.leanmagazin.de/lean-praxis/automaschinenelektro/1024-lean-management-im-maschinenbau-worthuelse-oder-erfolgskonzept.html

[7] http://www.leanmagazin.de/medien/success-stories/746-lean-development-bei-voss-automotive.html

[8] http://www.leanmagazin.de/lean-praxis/automaschinenelektro/773-lean-award-2012-schlank-durch-volatile-maerkte.html

[9] http://www.saheb-consulting.de/

[10] http://issues.org/28-2/ezell-3/

[11] Izvor: Implementation of Lean in SME, experiences from a Swedish national program, www.iim.ftn.uns.ac.rs/ijiem_journal.php